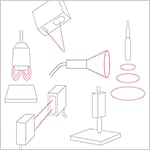

Messtaster / Abstandssensoren

Diese einfach zu bedienenden Sensoren können für eine Vielzahl unterschiedlicher Anwendungen eingesetzt werden, z. B. zur hochpräzisen Positionierung und zur Überprüfung von Unterschieden zwischen Produkttypen. Die Produktpalette umfasst auch den neuen bildbasierten Höhenvergleichssensor, der automatisch eine Fehlausrichtung des Zielobjekts korrigiert, um mehrere Punkte gleichzeitig mit hoher Genauigkeit zu erfassen.

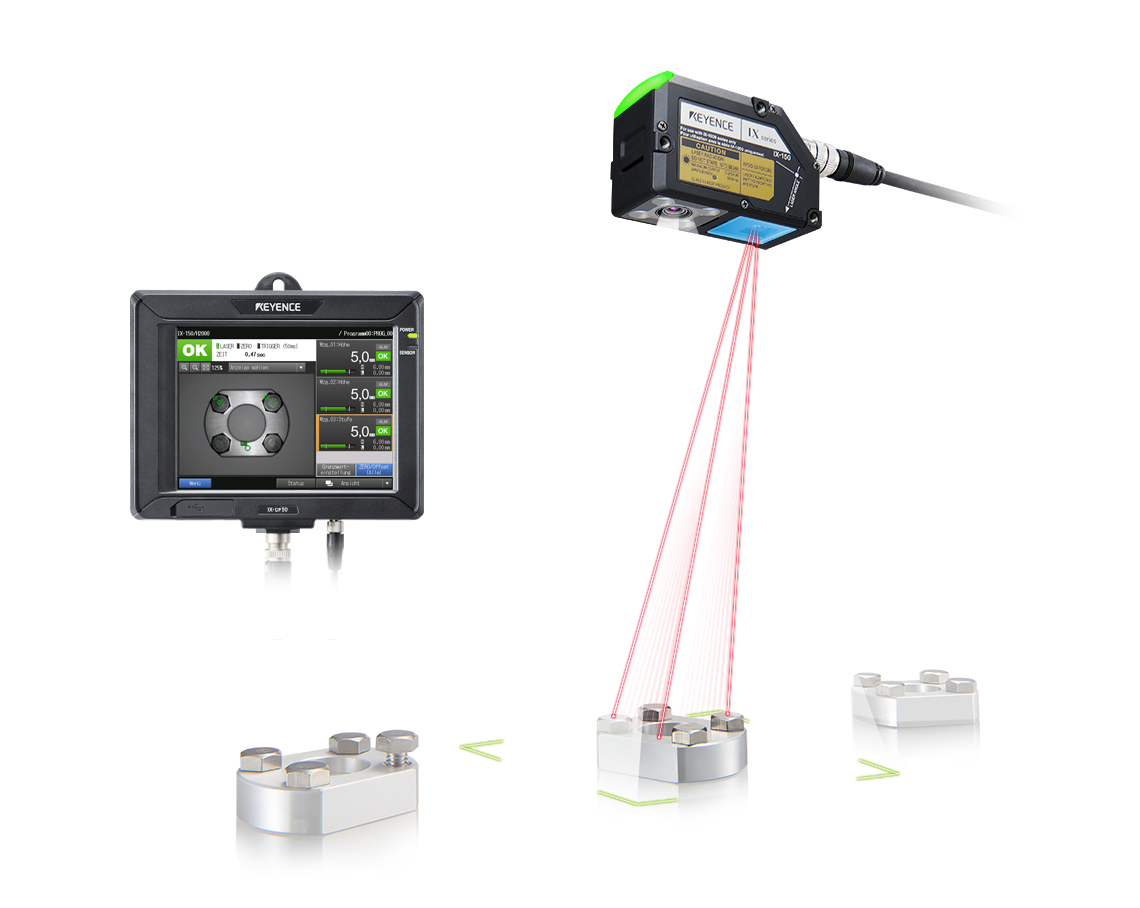

Produktpalette : Reflexionslasersensoren

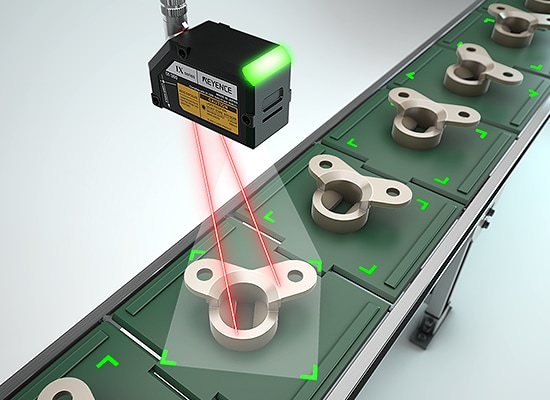

Mit dem bildbasierten Höhenvergleichssensor der Modellreihe IX kann eine Höhenmessung überall innerhalb des Erkennungsbereichs durchgeführt werden. Dank der kamerabasierten Bilderkennung kann die Höhe der Messpunkte auch dann erfasst werden, wenn Prüfobjekte nicht perfekt auf der Fertigungslinie ausgerichtet sind. Die Höhe, in der der Laser auf das Prüfobjekt trifft, variiert bei Neigung oder Verkippung des Prüfobjekts. Die Modellreihe IX kann jedoch den Höhenunterschied zu einem Referenzpunkt erkennen. In einer Fertigungslinie kann mit einem einzigen Höhenvergleichssensor der Modellreihe IX nicht nur die Anwesenheitskontrolle von Bauteilen, sondern auch Sitzprüfungen und andere höhenbasierte Inspektionen durchgeführt werden. Dank der Erkennung von Höhenunterschieden bietet die Modellreihe IX auch bei Reflektion durch glänzende Metalloberflächen oder wenn der Messpunkt die gleiche Farbe wie der Hintergrund hat, eine stabile automatische Inline-Differenzierung und ist damit frei von Erkennungsfehlern.

Merkmale

Unzuverlässige Erkennung mit bisher eingesetzten Vision-Sensoren Stabile Erkennung mit dem IX-H!

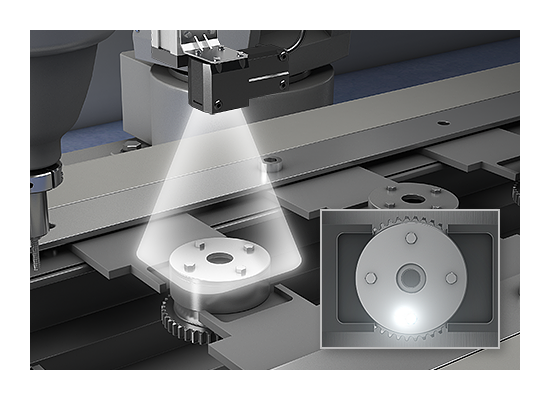

Bisher eingesetzte Vision-Sensoren

Blendlicht oder Beleuchtungsänderungen führen zu einer instabilen Erkennung

Die Erkennung wird durch eine Veränderung der Lichtverhältnisse in der Umgebung, Störreflexionen oder Überbelichtung instabil.

IX-H

Die abstandsbasierte Überprüfung bleibt auch bei Änderungen der Lichtverhältnisse stabil

Aufgrund der höhenbasierten Erkennung kann eine stabile Abfrage unabhängig von den Bildaufnahmebedingungen erzielt werden.

Unzuverlässige Erkennung mit bisher eingesetzten Lasersensoren Stabile Erkennung mit dem IX-H!

Bisher eingesetzte Lasersensoren

Schwankungen in Position und Ausrichtung führen zu einer falschen Erkennung

Sind die Position und Ausrichtung des zu prüfenden Bauteils nicht immer gleich, trifft der Laserpunkt an unterschiedlichen Stellen auf und fehlerhafte oder instabile Erkennungen sind die Folge.

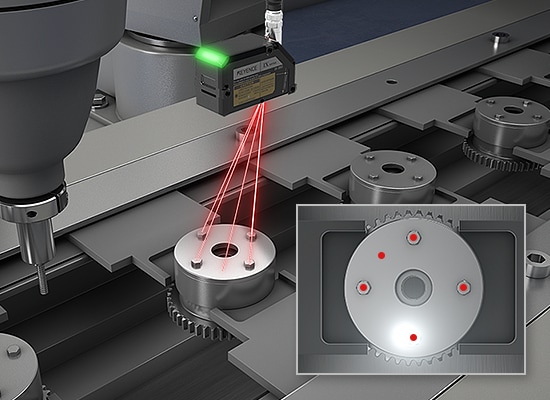

IX-H

Integrierte Positionskorrektur für die Werkzeugnachführung

Die integrierte Kamera erfasst die Position der Werkstücke und führt die Prüfwerkzeuge im Falle einer falschen Ausrichtung nach.

Multi-Funktions-CMOS-Analoglasersensoren der Modellreihe IL sind Reflexions-Laser-Wegmesssensoren, die ein sehr hohes Erkennungsvermögen und hohe Stabilität zu einem ausgezeichneten Preis-Leistungs-Verhältnis bieten. Eine stabile Erkennung ist ohne Anpassung an dem Prüfobjekt oder dessen Oberflächenbeschaffenheit möglich, so dass die Modellreihe IL in Fertigungslinien integriert werden kann, um das Einrichten, Umrüsten und Produktwechsel zu erleichtern. Mit einer breiten Palette an Messköpfen, einschließlich hochpräziser Modelle und Modelle mit großer Reichweite (bis zu 3,5 m), können diese Lasersensoren dank ihres großen Dynamikbereichs und ihrer Umweltbeständigkeit in verschiedenen Anwendungen eingesetzt werden. Die Wiederholgenauigkeit von 1 μm ermöglicht den Einsatz in Messumgebungen mit geringen Toleranzen, die bisherige Sensoren nicht zuverlässig gewährleisten konnten.

Eingestellte Modellreihe

Produktpalette : Messtaster / Taktile Sensoren

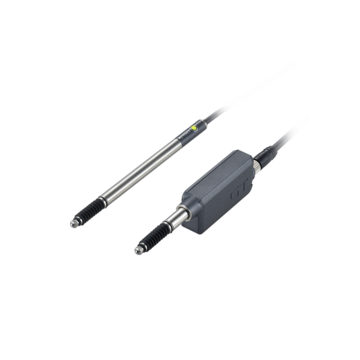

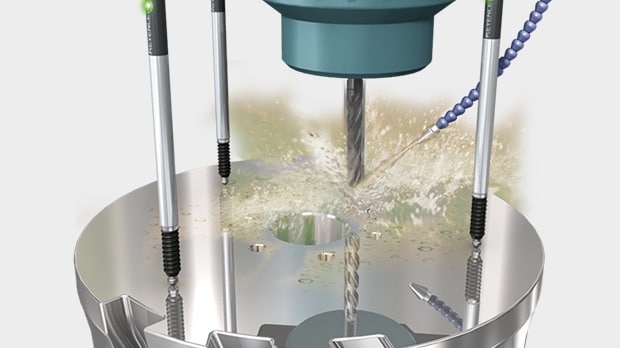

Um die Zerbrechlichkeit – ein häufiges Problem bei taktilen Wegmesssensoren – zu verringern, wurde die Bauform des Gehäuses für den hochpräzisen digitalen Messtaster der Modellreihe GT2 grundlegend überarbeitet. Die Bauform, einschließlich Relaisstecker und Kabel, gewährleistet stabile Messungen, sogar in Umgebungen mit Öl oder Spritzwasser. Darüber hinaus bedeutet das geringere Gewicht der Spindel minimalen Verschleiß durch Reibung und eine deutlich längere Lebensdauer. Es ist eine große Auswahl an Messköpfen erhältlich, darunter Zylinder-, Druckluft- und messobjektschonende Typen. Die Modellreihe GT2 bietet zwei Arten von Erkennungsmethoden: LVDT (linearer variabler Differentialtransformator) und Scale Shot System II, wodurch der Einsatz für verschiedene Anwendungen möglich ist. Das vielfältige Angebot an Kommunikationseinheiten ermöglicht die Kommunikation mit PCs und SPS-Systemen unterschiedlicher Hersteller.

Merkmale

Eine IP67G Klassifizierung ermöglicht den Einsatz in sehr rauhen Umgebungen - egal ob Schmutz oder Öl.

Der Messkopf inklusive Stecker und Kabel erfüllt die Anforderungen zweier Normen (IP67G und NEMA Type 13). Der Messtaster ermöglicht daher sogar in Umgebungen mit spritzendem Wasser oder Öl stabile Messungen. Um die Zerbrechlichkeit – ein häufiges Problem bei Messtastern – zu verringern, wurde bereits in der Entwicklungsphase besonderes Augenmerk auf den Aufbau gelegt und eine spezielle Kugellagertechnik entwickelt. Das reduzierte Gewicht der Spindel sorgt für einen minimalen Reibungsverschleiß und eine deutlich verbesserte Lebensdauer. Durch ein einziges Gerät werden dadurch sowohl Wartungsarbeiten als auch Ausfallzeiten von Geräten und Anlagen maßgeblich reduziert.

Abrieb-Kontrolle der Schleifmaschine

Wählen Sie aus 29 verschiedenen Messkopfvarianten

Für die Modellreihe GT2 sind verschiedene Messköpfe erhältlich, darunter Zylindertypen, Drucklufttypen sowie messobjektschonende Varianten. Wählen Sie je nach Messobjekt das geeignete Modell.

Der digitale Allzweck-Messtaster der Modellreihe GT ist ein auf Benutzerfreundlichkeit und Zuverlässigkeit ausgelegter taktiler Messtaster. Eine einfache Integration durch spezielle Montagehalterungen erlauben einen schnellen Wiederanlauf der Produktionslinie. Außerdem verfügt er über eine leicht ablesbare Anzeige und eine Selbstdiagnosefunktion zur Überprüfung auf bestimmte Bedingungen, wie eine eingeklemmte Spindel oder Kabeltrennung. Es gibt zwei Arten von Vorrichtungen für die Auswerteeinheit: DIN-Typ für Schienenmontage und Schalttafeltyp für Schalttafelmontage. Der Sensor kann sofort nach der Installation verwendet werden. Die leicht ablesbaren Anzeigen zeigen deutlich Bewertungsergebnisse und Fehler bei der Messung an, die ebenfalls über eine am Taster befindliche LED visualisiert werden.

Produktpalette : Laser-Lichtschrankensensoren

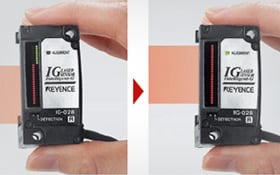

Mehrzweck-CCD-Laser-Mikrometer der Modellreihe IG bieten eine hochpräzise Differenzierung, die nicht von der vom Prüfobjekt durchgelassenen Lichtmenge beeinflusst wird. Diese Modellreihe verwendet einen L-CCD-Sensor als Lichtempfänger. Anstatt die empfangene Lichtintensität zu verwenden, wird der Randbereich des übertragenen Laserlichts erfasst, so dass eine hochgenaue, stabile Differenzierung mit einer Wiederholgenauigkeit von 5 µm und einer Linearität von ±0,1% erzielt wird. Dadurch ist es möglich, mit der Modellreihe IG verschiedenste Anwendungen durchzuführen einschließlich der Kantenerkennung und Positionierung von Klarglas, der präzisen Erkennung des Objekt-Außendurchmessers, der Kontrolle einer Position von Blechkanten und der Walzenspaltmessung. Zudem erleichtert die Positionierungsanzeige an der Haupteinheit die Ausrichtung der optischen Achse beim beim Umrüsten einer Anlage.

Merkmale

Benutzerfreundlich

Die Positionsüberwachung erleichtert die Ausrichtung der optischen Achse. Die Ausrichtung der optischen Achse kann leicht durch Anpassung des Messkopfs, bis alle Lichter der Positionsüberwachung rot aufleuchten, durchgeführt werden.

Umgebungsbeständigkeit

Das Gehäuse erfüllt die Anforderungen der Schutzart IP67 gemäß IEC-Normen und bleibt bis zu einer Wassertiefe von einem Meter 30 Minuten lang wasserdicht. Das Gehäuse ist beständig gegen raue Umgebungsbedingungen und bietet eine lange Haltbarkeit.

Die Laser-Sensoren mit Lichtschrankenfunktionsweise der Modellreihe IB eignen sich für eine Vielzahl von Anwendungen, da sie die empfangene Lichtintensität mit hoher Genauigkeit unterscheiden. Diese Modellreihe verwendet eine Fotodiode als Lichtaufnahmeelement. Durch die genaue Erkennung von Änderungen der empfangenen Lichtintensität kann sie verschiedene Anwendungen abdecken, ohne vom Messobjekt beeinflusst zu werden. So können mit der Modellreihe IB Anwendungen realisiert werden, die mit photoelektrischen Sensoren nicht möglich sind, wie z. B. die Erkennung von Flüssigkristallglas und Flüssigkeitstrübungen, die Unterscheidung von Folientypen, die Neigungserkennung von Chips und der falsche Sitz von Kappen – und das alles zu geringen Kosten. Aufgrund einer speziellen LED im kompakten Sensorkopf, ist die Ausrichtung der optischen Achse einfach umzusetzen.

Produktpalette : Ultraschallsensor

Die digitalen Ultraschallsensoren der Modellreihe FW sind berührungslose Multireflektivsensoren, die eine stabile Erkennung aller Messobjekte ermöglichen. Sie werden nicht durch Farbe, Textur, Glanz oder Transparenz von Oberflächen beeinträchtigt, so dass sie für jedes Prüfobjekt, einschließlich Flüssigkeitspegel, Metalle und Glas, verwendet werden können. Die IP67-eingestuften Sensorköpfe zeichnen sich durch eine hervorragende Umgebungsbeständigkeit aus und emittieren Ultraschallwellen, die Staub und Schmutz mit Leichtigkeit durchdringen. Der neue AWS-Algorithmus (Active Wave Stabilizer) stabilisiert die Erkennung und kompensiert Störeinflüsse durch Messobjektvibration oder Umgebungslicht. Die NOD-Funktion (Nearest Object Detection) sorgt dafür, dass lediglich das Messobjekt in Sensornähe berücksichtigt wird. Gegenstände im Hintergrund – auch mit stark reflektierenden Oberflächen – können das Messergebnis nicht mehr verfälschen

Merkmale

Oberflächenunabhänigiger Sensoreinsatz

Die Modellreihe FW erkennt mit Leichtigkeit Metalle, Glas, Flüssigkeitspegel und andere Objekte, deren Erfassung mit photoelektrischen Reflexionssensoren bisher problematisch war. Darüber hinaus werden die Detektionsergebnisse nicht durch Farbe, Textur oder Glanz der Zielfläche beeinflusst.

Hohe Stabilität der Sensorerkennung

Der neue AWS-Algorithmus (Active Wave Stabilizer)* stabilisiert die Erkennung und kompensiert Störeinflüsse durch Vibrationen des Objekts oder externe Beeinträchtigungen.

Abstandssensoren detektieren Positionen, indem sie Abstand, Höhe, Breite und andere Informationen des Prüfobjekts erkennen. Je nach Bedingungen und Anwendung können verschiedene Sensoren ausgewählt werden. Taktile Wegmesssensoren, die nach der klassischen Erkennungsmethode von linearen variablen Differentialtransformatoren (LVDT) arbeiten, erkennen und messen die Höhenänderungen des Messobjekts, indem sie die mechanische Linearbewegung des Messtasters als Positionsveränderung erfassen.

Bei berührungslosen Wegmesssensoren sind Laser-Wegmesssensoren aufgrund der Linearität des Lichts die am häufigsten verwendeten optischen Sensoren. Laser-Wegmesssensoren können weiter in Reflexionssensoren und Sensoren mit Lichtschrankenfunktionsweise unterteilt werden. Reflexionssensoren erkennen die Position und die Höhe anhand des Abstands zum Prüfobjekt. Laser-Wegmesssensoren mit Lichtschrankenfunktionsweise können nicht nur die Position von Objekten, die vertikal durch das Lichtband verlaufen, kontinuierlich erkennen, sondern auch deren Außen- und Innendurchmesser.

Arten und Funktionsprinzip von Abstandssensoren

Sensoren zur Positionierung von Prüfobjekten können je nach Objektform und Erkennungsbedingungen selektiv eingesetzt werden. Die Erkennungsmethoden werden in zwei Gruppen eingeteilt: taktil und kontaktlos. Kontakt-Wegmesssensoren (Tastsensoren), werden in direkten Kontakt mit einem Messobjekt gebracht. Laser-Wegmesssensoren sind ein typisches Beispiel für kontaktlose Abstandssensoren, die die Linearität des Laserlichts zur Erkennung nutzen. Im folgenden Abschnitt werden die Arten und Funktionsprinzipien dieser typischen Abstandssensoren genauer erläutert.

Taktile Abstandssensoren

Erkennungsmethode von linearen variablen Differentialtransformatoren (LVDT): Ein LVDT-Wegmesssensor ist ein Gerät, das eine mechanische lineare Bewegung als Verschiebung erkennt und in elektrische Signale umwandelt. Dieser Sensortyp hat in der Mitte einen Kern und Spulen um den Kern herum. An der Spitze des Kerns ist ein Messtaster als Spindel angebracht. Die Spindel wird mit einem Federmechanismus gegen das Messobjekt gedrückt. Durch die Nutzung dieser Federkraft kann die Spindel entsprechend der Formänderung des Messobjekts auf und ab gleiten. Ein Magnetfeld wird erzeugt, wenn Strom durch die Spule fließt, wodurch sich der Kern im Inneren der Spule bewegt. Die Impedanz der Spule ändert sich entsprechend der Kernbewegung, was zu Änderungen des Ausgangssignalpegels führt. Die Bewegung des Kerns zeigt Veränderungen in der Form des Messobjekts. Folglich kann die Verschiebung anhand der Erkennung der Änderung des Ausgangssignalpegels gemessen werden. Diese Änderungen können zur Höhenmessung und Positionierung verwendet werden.

Skalenverfahren (Impulszählung): Kontakt-Wegmesssensoren, die das Skalenverfahren verwenden, werden auch als Inkrementalsensoren bezeichnet. Die vertikale Bewegung der Spindel, die durch den Kontakt mit dem Messobjekt verursacht wird, wird von einer internen Skala in Signale zur Positionserkennung umgesetzt. Es gibt zwei Arten der Impulszählung: die magnetische Impulszählung, bei der die Impulse mit Hilfe eines S(N)-poligen Magnetfeldes gezählt werden, und die optische Impulszählung, bei der ein Lichtempfangselement mit Schlitzen auf der Skala als Lichtquelle verwendet wird.

Die Messgenauigkeit des Skalenverfahrens hängt von der Genauigkeit der eingebauten Skala ab. KEYENCE entwickelte das Scale Shot System II, das weltweit erste System, das einen CMOS-Sensor für die Hochgeschwindigkeitsabtastung einer Absolutwert-Glasskala verwendet, die Schlitze mit komplexen Mustern enthält, die je nach Position variieren. Dadurch kann der Sensor die Höhe (Position) präzise erkennen, die Absolutposition ermitteln und Positionsinformationen erfassen, d. h. er benötigt keinen Nullpunktabgleich. Diese Eigenschaften bieten noch weitere Vorteile, wie z. B. Schutz vor Abtastfehlern und gute Temperatureigenschaften. Für weiche Prüfobjekte, die durch den Messtaster verformt werden können, und für Prüfobjekte, die zu Kratzern neigen, sind taktile Abstandssensoren jedoch nur bedingt geeignet.

Kontaktlose Abstandssensoren

Reflexions-Laser-Wegmesssensoren: Ein Sensorkopf sendet Laserlicht auf das Messobjekt. Das dabei reflektierte Licht wird von dem eingebauten Lichtempfangselement (z. B. CMOS) empfangen. Dieser Sensortyp kann den Abstand zum Messobjekt anhand der Positionsänderungen des reflektierten Lichts, das vom CMOS durch die Empfängerlinse empfangen wird, erfassen und die Position und Höhe erkennen. Da der Weg des Lasers ein Dreieck ist, wird dieses Messprinzip als Triangulationsverfahren bezeichnet. Laser-Wegmesssensoren, die ein CMOS als Lichtaufnahmeelement verwenden, können Positionen präzise erfassen.

Laser-Wegmesssensoren mit Lichtschrankenfunktionsweise: Dieser Sensortyp erzeugt ein Laserlichtband zwischen Sender und Empfänger. Wenn ein Messobjekt das Lichtband passiert, wird ein Teil des Lichts blockiert. Die Änderungen der Menge und der Position des einfallenden Laserlichts werden vom Lichtempfangselement (z.B. CCD) erfasst, um das Messobjekt zu erkennen, ohne mit ihm in Kontakt zu kommen. Dank der variablen Breite des Laserlichtbands ist der Einsatz in einer Vielzahl von Anwendungen möglich, z.B. bei der Positions- und Kantenerkennung sowie bei der Messung von Abständen und Innen-/Außendurchmessern, unabhängig von der Form des Messobjekts.

Laser-Wegmesssensoren können Messobjekte nicht nur kontaktlos positionieren. Sie ermöglichen auch eine Vielzahl von anderen Anwendungen, indem sie mehrere Sensorköpfe je nach Objektform oder -zweck platzieren. Mehrere Modelle können aus verschiedenen Richtungen auf flache Messobjekte aufgesetzt werden, um deren Ebenheit anhand von Höhenunterschieden zu messen.

Vorteile von Abstandssensoren

Im Vergleich zu anderen Abstandssensoren können Laser-Wegmesssensoren aufgrund ihrer kontaktlosen Arbeitsweise Objekte aus beliebigen Materialien erkennen sichere Messungen durchführen. Durch ihre Flexibilität bei der Installation unterstützen sie außerdem eine Vielzahl von Anwendungen, einschließlich der Positionierung verschiedenster Objektformen und -größen sowie der Erkennung von Höhen und Außen-/Innendurchmessern.

Laser-Wegmesssensoren werden im Allgemeinen nicht durch die Oberflächenbeschaffenheit des Messobjekts beeinflusst, so dass sie bei unterschiedlichen Messobjekten eingesetzt werden können. Ein weiterer bedeutender Vorteil ist ihre Montagefreiheit. Dank der Linearität des Laserlichts lassen sich diese Sensoren flexibel installieren, ohne dass Bedenken hinsichtlich des Erkennungsabstands bestehen. Da es sich um kein diffuses Laserlicht handelt, können diese Sensoren gezielt an bestimmten Punkten messen. Umgebungsresistente Sensorköpfe können dem Einsatz unter hohen Temperaturen standhalten, während hochleistungsstarke Laser-Wegmesssensoren mit Lichtschrankenfunktionsweise selbst bei Staub eine wesentlich geringere Fehlererkennungsrate aufweisen.

Im Vergleich zu anderen Abstandssensoren können Laser-Wegmesssensoren kontinuierlich und ohne Anhalten des zu prüfenden Objekts Positionen erkennen und unterscheiden.

Daher beeinträchtigen sie dank ihrer kontaktlosen Erkennung weder die Taktzeit von Fertigungslinien noch zerkratzen sie Oberflächen oder beschädigen anderweitig Prüfobjekte.

Im Gegensatz zu Vision-Sensoren benötigen Laser-Wegmesssensoren keine Auslöser und können daher kontinuierlich die Kanten von sich bewegenden Objekten erkennen. Die Modelle mit Lichtschrankenfunktionsweise können permanent den Außendurchmesser von extrudierten stabförmigen Prüfobjekten oder die gesamte Länge einer Blechkante oder Folie auf einer Walzmaschine erkennen. Zu den weiteren möglichen Anwendungen gehört die Erkennung der Rundlaufabweichung. Da sowohl die Reflexionssensoren als auch die Sensoren mit Lichtschrankenfunktionsweise nicht mit den Messobjekten in Kontakt kommen, können sie Objekte aus weichen Materialien erkennen, ohne deren Form zu beeinträchtigen. Sie sind auch für den Einsatz bei empfindlichen, leicht zu zerkratzenden Messobjekten geeignet.

Einige Sensorköpfe für Abstandssensoren verfügen über Lichtpunkte im Mikrometerbereich, die die Erkennung von winzigen Merkmalen auf kleinen Prüfobjekten ermöglichen. Die Installation von Sensoren mit Rotlichtlaser kann einfach erfolgen, indem der Lichtpunkt fokussiert und die Erkennungsposition eingestellt wird.

Im Vergleich zu anderen Abstandssensoren können Laser-Wegmesssensoren winzige Bereiche auf kleinen Messobjekten (z. B. etwa 200 × 750 µm im Referenzabstand für den Messkopf IL-030) genau erfassen, was bei Kontakt-Wegmesssensoren schwierig ist. Da Laserlicht im Vergleich zu LEDs eine bessere Linearität aufweist, sind diese Sensoren in der Lage auch schmale Bereiche aus der Entfernung genau zu prüfen. Dadurch können Laser-Wegmesssensoren dazu beitragen, den Montageaufwand im Vergleich zu photoelektrischen Sensoren deutlich zu reduzieren. Ein Laser-Wegmesssensor mit rotem Laserlicht kann bei der Ausrichtung des Sensors nützlich sein.

Anwendungsbereiche von Abstandssensoren

Erkennung der Einschraubtiefe mehrerer Verschraubungen

Laserbasierte Abstandssensoren mit integrierter Kamera spielen ihre Stärken bei Sitz- und Höhenkontrolle von Bauteilen aus der Automobilbranche aus. Mit bildbasierten Höhenvergleichssensoren der Modellreihe IX können bis zu 16 Punkte innerhalb ihres 108,5 × 81 mm großen Sichtfeldes gleichzeitig geprüft werden. Die Kamera erkennt die Bauteile durch eine eingelernte Kontur und folgt mehreren festgelegten Prüfpunkten. Der Laser erkennt die individuellen Höhen dieser Punkte und Höhenunterschiede. Ein einziger Sensor der Modellreihe IX kann das leisten, wofür bisher mehrere Abstandssensoren erforderlich waren. Dadurch kann der Bauraum auf ein Minimum reduziert werden. Falsch ausgerichtete Prüfobjekte können dank der Positionskorrektur weiterhin stabil überprüft werden, solange sich das Bauteil innerhalb des Scanbereichs befinden, sodass eine genaue Positionierung nicht mehr erforderlich ist.

Erkennung der Kantenposition einer Folienbahn

Prüfobjekte mit Mäanderform sind eine Ursache für Falten in Folien und anderen dünnschichtigen Erzeugnissen. Wird das Prüfobjekt weiterhin mit falsch ausgerichteter Kantenposition gewickelt, kann es durch ungleichmäßige Rollenwicklung zum Durchhängen der Folie kommen. Dies führt zu fehlerhaften Rollen und reduziert die Folienausbeute . Mehrzweck-CCD-Laser-Mikrometer der Modellreihe IG bieten eine kontinuierliche, hochpräzise Messung der Kantenpositionen von sich bewegenden Prüfobjekten. Das neu entwickelte optische System ermöglicht eine stabile Kantenerkennung und -überwachung von dünnen, transparenten und vernetzten Folien sowie Folienbahnen. Der erkannte Filmtransferstatus wird dem System auch als Rückmeldung zur Verfügung gestellt, wodurch eine Kantensteuerung möglich ist.

Messung und Unterscheidung von Bauteilgrößen und Außendurchmesser

Wenn Sie verhindern möchten, dass Prüfobjekte durch taktile Messgeräte zerkratzt oder anderweitig beschädigt werden, sollten Sie eine kontaktlose Messung mit einem Bildverarbeitungssystem in Betracht ziehen. Wenn sich Ihr Messzweck jedoch auf Dicke, Breite, Höhe und/oder Verzug der Prüfobjekte beschränkt, ist ein Bildverarbeitungssystem in Anbetracht der Anwendung zu kostspielig in der Einführung und zu kompliziert in der Bedienung. Laserabstandssensoren der Modellreihe IL können Messobjekte aller Farben und Materialien kostengünstig prüfen. Durch die Messung an mehreren Punkten kann die Modellreihe IL die Objektform und den Verzug erkennen sowie die Dicke und Breite von extrudierten Produkten erfassen.

Häufig gestellte Fragen zu Abstandssensoren

In den meisten Fällen wird die Ausrichtung der optischen Achse mit zunehmendem Abstand schwieriger. Außerdem kann sich die optische Achse verschieben, wenn der Sensor an einer Stelle installiert und verwendet wird, an der starke Vibrationen auftreten. Ausrichtungsprobleme können auftreten, daher sind regelmäßige Inspektionen erforderlich. In Anbetracht dieser Problematik können Sie mit den Laser-Lichtbandmikrometern von KEYENCE die optische Achse mit einer LED am Sensor visualisieren. Zusätzlich besitzt die Modellreihe IG eine LED-Leiste, um die aktuelle Bauteilpositionierung abzufragen. Laser-Sensoren mit Lichtschrankenfunktionsweise der Modellreihe IB arbeiten mit einer Ausrichtungs-LED in der Haupteinheit. Der Zustand der Strahlachse ist direkt erkennbar, was eine reibungslose Einrichtung und Einstellung erleichtert.

Nein. Der bildbasierte Höhenvergleichssensor der Modellreihe IX verwendet ein Erkennungsprinzip, das sich von anderen Sensoren unterscheidet, die Laserlicht emittieren. Ein Sensor der Modellreihe IX, der über dem Prüfobjekt installiert ist und mehrere Prüfpunkte innerhalb des Sichtfelds festlegt, führt die Laseremission nur an den festgelegten Punkten durch und meidet nicht relevante Bereiche. Möglich wird dies durch das neu entwickelte Drive Scan-System, das Höhen an verschiedenen Stellen nach folgendem Verfahren erkennt:

1. Die Kamera erkennt die Position anhand der Objektkontur und das System korrigiert die Laseremissionsposition.

2. Der Sensorkopf emittiert den Laser mit Hilfe des hochpräzisen MEMS-Spiegels an den angegebenen Punkt.

3. Das reflektierte Licht wird auf das CMOS fokussiert, um den Abstand zu berechnen.

Ein einzelner Sensorkopf, der den oben beschriebenen Prozess und die Steuerung mit hoher Geschwindigkeit durchführt, kann Höhen an mehreren Punkten stabil und genau erkennen. Da gleichzeitig die Höhe der Referenzebene erkannt wird, wird die Genauigkeit der erkannten Höhe des Prüfobjekts nicht durch dessen Neigung oder Fehlausrichtung beeinträchtigt.

Die Modellreihe IL bietet ein Modell mit sehr großer Reichweite, das bis zu 3500 mm von der Oberfläche des Prüfobjekts entfernt installiert werden kann. Dieser Lasersensor kann z. B. die Lage des Bleches im Freiraum einer Walzanlage erkennen, ohne dabei die Maschine zu beeinträchtigen. Eine Schlaufensteuerung für die Regelung des Vorschubs von Blechen oder anderen Materialien ist möglich, indem die erfassten Daten als Rückmeldung an die Maschine gegeben werden.

Je nach Typ gibt es bei der Installation und Verwendung von Abstandssensoren unterschiedliche Vorsichtsmaßnahmen und notwendige Schritte zu beachten. Im folgenden Abschnitt werden die wichtigsten Punkte für die Installation und Verwendung der gebräuchlichsten Abstandssensoren erläutert.

Kontakt-Wegmesssensoren

Kontakt-Wegmesssensoren berühren direkt das Prüfobjekt, um deren Position durch abfragen der Spindelhöhe zu erfassen. Um sicherzustellen, dass ein Kontakt-Wegmesssensor eine stabile Inline-Messung von Prüfobjekten durchführen kann, müssen bei der Installation und Verwendung die folgenden Vorsichtsmaßnahmen getroffen werden.

Während der Installation

Der Messtaster sollte senkrecht zum Bauteil bzw. der Prüfposition angebracht werden. Im Allgemeinen haben Kontakt-Wegmesssensoren einen kleinen Messpunkt. Das heißt, sobald sich der Winkel gegenüber der Erkennungsrichtung verschiebt, verschiebt sich auch der Winkel des Messtasters, was zu Fehlern führen kann.

Gewährleistung von Präzision und Stabilität

Während der Vorteil von Kontakt-Wegmesssensoren in der Wiederholgenauigkeit liegt, können Messfehler bei einer Verschiebung des Sensors auftreten. Der Sensor muss daher mit einer Vorrichtung fest fixiert werden, damit bei wiederholten Messungen keine Änderung des Winkels und des Messabstands auftreten kann.

Bei konventionellen Sensoren, die das Skalenverfahren (Impulszählung) verwenden, kann es bei einer abrupten Bewegung der Spindel aufgrund von Vibrationen oder aus anderen Gründen zu einer Reaktionsverzögerung des photoelektrischen Sensors kommen, was zu Abtastfehlern führt. Bei der Installation dieser Sensoren müssen Maßnahmen gegen starke Vibrationen getroffen werden, die durch Maschinen in der Nähe verursacht werden.

Reflexions-Laser-Wegmesssensoren

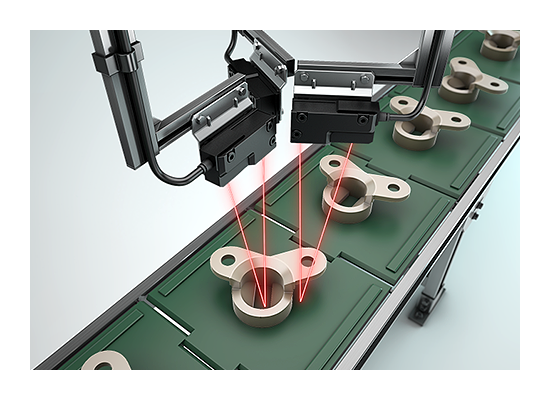

Reflexions-Laser-Wegmesssensoren erfassen die Position (Abstand) von Prüfobjekten punktgenau. Daher können einzelne oder mehrere reflektierende Laser-Wegmesssensoren für eine Vielzahl von Anwendungen eingesetzt werden. Art und Anzahl der Sensorköpfe sollten je nach erforderlichem Erkennungsabstand und -genauigkeit sowie dem Installationsort ausgewählt werden. Im folgenden Abschnitt werden typische Anwendungen und wichtige Punkte bei der Berücksichtigung der Besonderheiten des Messprinzips der Triangulation vorgestellt.

Während der Installation

Um die Reflexion des ausgestrahlten Lasers korrekt zu empfangen, wird der Laser vertikal von oben auf das Prüfobjekt emittiert. Je nach Auswahl und Installation des Sensorkopfes kann der Sensor auch schräg montiert werden, falls es die Anwendung erfordert.

Unterschiede bei Material und Farbe des Prüfobjekts

Signifikante Unterschiede im Material oder in der Farbe der Prüflingsoberfläche können die Messfehlerquote erhöhen. Im Allgemeinen können Messfehler minimiert werden, indem der Sensor so installiert wird, dass die Verbindungslinie zwischen der Laserstrahlachse und der Lichtaufnahmeachse des vom Prüfobjekt reflektierten Lichts parallel zur Bauteilkante verläuft.

Dank der automatischen Anpassung der Laserleistung, der Verschlusszeit und der Empfangsverstärkung (Verstärkungsfaktor) als Reaktion auf Änderungen der Objektfarbe und der Oberflächenbeschaffenheit bieten die Reflexionslaser-Wegmesssensoren der Modellreihe IL von KEYENCE eine stabile Erkennung ohne jegliche manuelle Anpassung.

Erkennung von Konkavitäten und Rillen in Prüfobjekten

Wenn das zu erfassende Teil von tiefen Konkavitäten oder Rillen umgeben ist, ist eine Erkennung nicht möglich, wenn entweder die Laserstrahlachse oder die Lichtaufnahmesachse durch eine Innenwand blockiert ist. Bei der Installation des Sensors ist darauf zu achten, dass die Lichtachsen nicht blockiert werden, indem Maßnahmen wie die Überprüfung der Erkennungspunkte, die Installation eines Sensorkopfes mit großem Erkennungsabstand oder die Verkleinerung des Winkels zwischen Laserstrahlachse und Lichtaufnahmesachse ergriffen werden.

KEYENCE bietet eine Sensorreihe an, die einen Sensorkopf mit sehr großem Messbereich und einen Erkennungsabstand von bis zu 3500 mm aufweist.

Laser-Wegmesssensoren mit Lichtschrankenfunktionsweise

Laser-Wegmesssensoren erzeugen ein Laserlichtband zwischen Sender- und Empfängerseite und erkennen passierende Objekte anhand der vom Prüfobjekt durchgelassenen Lichtmenge. Die Breite des Laserlichts eines Laser-Wegmesssensors mit Lichtschrankenfunktion wird anhand der Erkennungsanforderungen und der Objektform und -größe bestimmt. Im Folgenden werden die wichtigsten Punkte für die Installation und Verwendung beschrieben.

Während der Installation

Die korrekte Ausrichtung der optischen Achse zwischen Sender und Empfänger ist entscheidend für die Erkennung von Prüfobjekten. Achten Sie bei der Installation des Sensors darauf, dass sich die Achsen auch bei eventuellen Vibrationen durch nahegelegene Geräte nicht bewegen. Die Achsen sollten außerdem regelmäßig überprüft werden, um Fehler zu vermeiden.

Angesichts der einfachen Installation und Verwendung ist es wichtig, einen Laser-Wegmesssensor auszuwählen, der eine simple Inspektion der Strahlachse ermöglicht. Die Laser-Wegmesssensoren mit Lichtschrankenfunktionsweise von KEYENCE ermöglichen eine einfache Visualisierung der optischen Achse über eine in der Haupteinheit befindliche LED. Dies erleichtert die Ausrichtung der optischen Achsen bei der Installation und bei Umrüstungen.

Positionsbeziehung zum Prüfobjekt

Stellen Sie bei der Erkennung des Außendurchmessers eines stabförmigen oder zylindrischen Prüfobjekts den Sensor so ein, dass das Laserlichtband vertikal zur Längsseite des Prüfobjekts steht. Ist der Winkel des Laserbandes falsch, kommt es zu einem Fehler bei der Erkennung des Außendurchmessers.

Die Website Sensor Basics stellt die Funktionsprinzipien von neun verschiedenen Sensortypen, ihre Merkmale und Anwendungsbeispiele vor. Dabei werden Lichtleitersensoren, photoelektrische Sensoren, Vision-Sensoren und andere wesentliche Sensoren für die moderne Fabrikautomation behandelt, zu denen natürlich auch Laser-Wegmesssensoren und andere Lasersensoren gehören.

![Fehlerfreie Wegmessung: Laser-Wegmesssensoren [Installationsleitfaden]](/img/asset/AS_102784_L.jpg)

In diesem Leitfaden werden das Messprinzip der Triangulation von Reflexionslaser-Wegmesssensoren und Vorsichtsmaßnahmen für die Installation erläutert. Darin finden Sie hilfreiche Informationen für die richtige Einführung, Installation und Verwendung dieser Sensoren.

Als Fortsetzung unseres Leitfadens „Fehlerfreie Wegmessung“ erklärt diese Broschüre, wie die erforderliche Genauigkeit anhand der Toleranzen berechnet wird, wie die in den Katalogen aufgeführten technischen Daten zu interpretieren sind, wie man auftretende Fehler beim Messen von Prüfobjekten mit unterschiedlichem Reflexionsvermögen vermeidet und wie eine durch die erforderliche Toleranz bestimmte Genauigkeit ein Indikator für eine stabile Erkennung ist.