Digitale Messprojektoren / Messmikroskope

Qualitätskontrolle bei Halbleitern

In unserer automatisierten Welt bilden Halbleiter das Rückgrat vieler Produkte und Dienstleistungen. Halbleiter sorgen mit ihren Datenspeicher- und Energiekontrollfunktionen für die Funktionalität von Smartphones, Elektrofahrzeugen und Computern.

Ihre nahtlose Integration in Produkte ist jedoch ohne Qualitätssicherung nicht möglich. Bevor ein Halbleiter auf den Markt kommt, muss er Tests und Messungen der Halbleiterqualität durchlaufen.

Bei diesen Tests und Messungen werden die Halbleiter vom Rohwafer bis zum Endprodukt unter die Lupe genommen. Bei der Halbleitermessung wird festgestellt, ob der Halbleiter für die Verwendung geeignet ist, und es werden Daten über die Funktionsweise des Halbleiters ermittelt. In diesem Artikel wird erörtert, wie die Qualitätskontrolle von Halbleitern durchgeführt wird und wie man eine Multisensor-Messmaschine einbinden kann.

Lassen Sie uns einen genaueren Blick auf die Bedeutung der Qualitätskontrolle bei Halbleitern werfen, wie der Prozess funktioniert und wie Sie ihn in Ihre Anwendungen integrieren können.

Was sind Halbleiter?

Halbleiter sind Bauteile, die teilweise leitfähig sind. Der Grad der Leitfähigkeit liegt zwischen einem Metall und einem Isolator.

Halbleiter, die in der Regel aus Silizium bestehen, sind der Grundstein der Elektronik. Sie sorgen dafür, dass Produkte wie Elektrofahrzeuge, Computer und Smartphones über die nötigen elektrischen Eigenschaften verfügen, um zu funktionieren.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Prozess der Halbleiterprüfung

Halbleiter-Qualitätskontrolle für Wafer

Die erste Kontrolle der Halbleiterqualität ist die Waferkontrolle.

Der Wafer ist eine dünne Scheibe aus Silizium, auf der Schaltkreise aufgebaut sind. Da der Wafer die Grundlage von Halbleitern ist, ist dieser Schritt von entscheidender Bedeutung, um Fehler zu erkennen, bevor der Herstellungsprozess fortgesetzt wird.

Die Hersteller prüfen auf physische und funktionale Mängel. Zu den physischen Mängeln gehören Verunreinigungen, Verformungen oder falsche Abmessungen. Zu den Funktionsmängeln gehören fehlerhafte Schaltkreise.

Halbleiter-Qualitätskontrolle für Chips

Nach der Prüfung des Wafers wird dieser in kleinere Teile, die so genannten Chips, zerlegt. Jeder Chip wird Teil eines individuellen elektronischen Geräts sein.

Die Hersteller prüfen die Halbleiter auf physische und funktionale Mängel in jedem Chip. Physisch suchen die Hersteller nach Verunreinigungen, Verformungen, falschen Abmessungen oder Verarbeitungsproblemen. Bei Funktionskontrollen stellen die Hersteller sicher, dass jeder Chip korrekt funktioniert. Da der Chip aus einem Wafer geschnitten wird, können sich bei der Verarbeitung neue Probleme bei der Qualitätskontrolle von Halbleitern ergeben.

Halbleiter-Qualitätskontrolle für Halbleiter-Gehäuse

Nachdem die Chips fertiggestellt sind, werden sie in ein schützendes Verpackungsmaterial gelegt. Das schützende Verpackungsmaterial sorgt dafür, dass der Halbleiter lange haltbar und mit dem Gerät kompatibel ist.

Die Hersteller prüfen die Verpackung auf zusätzliche Verunreinigungen oder Verformungen durch den Verpackungsprozess. Darüber hinaus prüft der Halbleiter-Qualitätskontrolleur, ob die Verpackung für den Gebrauch ausreichend versiegelt ist.

Endkontrolle der Halbleiterqualität

Schließlich wird der Halbleiter zusammengesetzt. Jetzt prüfen die Hersteller die Halbleiter durch funktionale, parametrische und Zuverlässigkeitstests.

Diese Tests werden mit unterschiedlichen Technologien durchgeführt. Einige Halbleiter verfügen über einen eingebauten Selbsttest (BIST), mit dem sie sich selbst testen können. Andere Techniker verwenden automatisierte Prüfgeräte (ATE), um mehrere Halbleiter gleichzeitig zu prüfen. Das ATE kann KI-Software und Multisensor-Messgeräte enthalten.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Wichtige Tests in der Qualitätskontrolle von Halbleitern

Die wichtigsten Tests in der Qualitätskontrolle von Halbleitern sind Funktions-, Parameter- und Zuverlässigkeitstests.

Funktionstests stellen sicher, dass der Chip korrekt funktioniert, parametrische Tests sammeln Daten über den Chip mit verschiedenen Parametern, und Zuverlässigkeitstests prüfen die Widerstandsfähigkeit eines Chips gegenüber Umweltfaktoren.

Funktionelle Halbleiterprüfung

Bei der Funktionsprüfung wird überprüft, ob der Halbleiter ordnungsgemäß funktioniert. Bei diesen Tests wird der Chip zukünftigen Funktionsszenarien unterzogen, um sicherzustellen, dass er sich entsprechend verhält.

Parametrische Halbleiterprüfung

Bei der parametrischen Prüfung werden Parameter wie Spannung und Stromstärke getestet. Die getesteten Messungen sollen sicherstellen, dass diese Merkmale innerhalb der richtigen Parameter liegen und unter verschiedenen Bedingungen funktionieren.

Diese Art der Prüfung wird immer beliebter, da die Halbleiter immer komplexer werden. Das Testen jedes einzelnen Parameters anstelle des Halbleiters als Einheit liefert detailliertere Informationen über die Funktion des Halbleiters.

Zuverlässigkeitsprüfung von Halbleitern

Bei der Zuverlässigkeitsprüfung von Halbleitern wird die Haltbarkeit eines Halbleiters unter verschiedenen Umgebungsbedingungen bewertet.

Ein Halbleiter, der in ein Smartphone eingebaut werden soll, kann zum Beispiel einem Wasserfestigkeitstest unterzogen werden. Bei dem Test wird ermittelt, wie weit der Halbleiter in Wasser getaucht werden kann, bevor er versagt.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Multisensor-Messung für Halbleiteranwendungen

Multisensor-Messmaschinen sind Messgeräte, die mindestens zwei Sensoren verwenden.

Diese Geräte kombinieren die Fähigkeiten eines 3D-Koordinatenmessgeräts (KMG) mit denen eines Messprojektors. Ein Multisensorsystem für die Halbleiterprüfung eignet sich hervorragend für die Messung einer Vielzahl von möglichen Messelementen.

Oberflächenprüfung von Halbleitern

Wafer, Chips, Gehäuse und fertige Halbleiter erfordern alle eine Oberflächenprüfung. Bei der Oberflächenprüfung wird nach Verunreinigungen, Unregelmäßigkeiten und physikalischen Problemen gesucht.

Verunreinigungen, Unregelmäßigkeiten und andere physikalische Probleme sind Anzeichen dafür, dass der Halbleiter als solcher oder bei der Verarbeitung zu einem Produkt möglicherweise nicht funktionsfähig ist.

Ein ultrahochauflösendes Mikroskop verwendet eine Kamera mit hoher Tiefenschärfe und Beleuchtung, um ein mikroskopisches Bild des Bereichs aufzunehmen und eventuelle physische Deformationen zu erkennen. Die Beleuchtung und die Kamera sind in der Lage, Mängel zu erkennen, die mit dem bloßen Auge nicht sichtbar sind.

Unser ultrahochauflösendes Mikroskop für die Halbleiterprüfung von KEYENCE kombiniert eine große Tiefenschärfe mit einer hohen Auflösung, um eine neue Ebene der Beobachtung zu erreichen. Darüber hinaus können Sie mit dem optimalen Schatteneffektmodus Bilder mit einer Höhenfarbkarte leicht interpretieren.

Dimensionsmessungen von Halbleitern

Wafer, Chips, Gehäuse und fertige Halbleiter müssen auf ihre Abmessungen geprüft werden, um sicherzustellen, dass sie den technischen Daten entsprechen. Nicht konforme Abmessungen können zu Problemen bei der Montage oder Funktionalität führen.

Eine Multisensor-Messmaschine verwendet eine Kamera, verschiedene Messtaster und einen Laser zur Messung von Abmessungen. Der Messtaster erfasst die Halbleiterabmessungen und Form- und Lagetoleranzen-Merkmale und misst die Rundheit mit geringem Kraftaufwand.

Die Multisensormessung für Halbleiteranwendungen ist eine Art von ATE, die auf die gleichzeitige Messung mehrerer Halbleiter spezialisiert ist. Bei KEYENCE messen unsere Multisensor-Messmaschinen bis zu 5000 Elemente auf 1000 baugleichen Halbleitern gleichzeitig.

Implementierung der Halbleiter-Qualitätskontrolle in Ihre Prozesse

Halbleiter sind ein wesentlicher Bestandteil des technischen Fortschritts. Diese kleinen Teile steuern den Energiefluss und speichern Daten. Da Halbleiter eine technologische Verantwortung haben, müssen sie einer Prüfung unterzogen werden. Der Einsatz eines hochauflösenden Mikroskops und einer Multisensormessung für Halbleiteranwendungen eignet sich am besten für physikalische und Maßhaltigkeitsprüfungen mit einem hohen Genauigkeitsgrad.

Die Multisensor Messmaschine LM-X von KEYENCE misst 5000 Elemente an bis zu 1000 baugleichen Teilen gleichzeitig. Dies bedeutet, dass die Messaufgaben in Bezug auf Zeit und Kosten pro Messung verkürzt werden. Unsere Systeme sind mit einer 20-Megapixel-CMOS-Kamera und Niederdruck-Messtastern ausgestattet, die ideal für detaillierte und empfindliche Halbleiter sind. Darüber hinaus kann der weiße konfokale Laser Höhen- und Tiefenmaße sofort und berührungslos messen.

Und das Beste daran? Es sind keine langwierigen Schulungen für Ihre Mitarbeiter erforderlich. Das LM-X fokussiert automatisch und die Teile müssen nicht aufwändig positioniert werden.

Wenn Sie bereit sind, eine Qualitätskontrolle für Halbleiter einzuführen und den Prozess zu beschleunigen, kontaktieren Sie uns noch heute.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Empfohlene Artikel

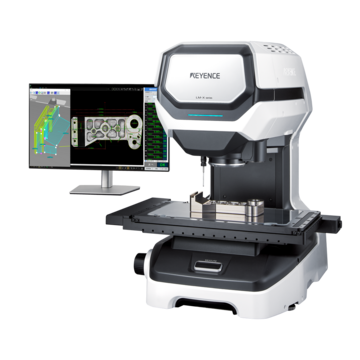

Hochpräzise Messungen (±0,1 µm) lassen sich ganz einfach durch das Platzieren des Messobjekts auf dem Messtisch und das Drücken einer Taste durchführen. Es stehen drei Messmethoden zur Verfügung: hochpräzise Bildmessung, kontaktlose Höhenmessung mittels Mehrfarbenlaser und taktile Messung mittels 3D-Messtaster. Dieses Produkt verringert den Zeitaufwand für die Maßhaltigkeitsprüfung von komplexen Messobjekten erheblich und gewährleistet präzise Messungen ohne benutzerbedingte Schwankungen der Messergebnisse.

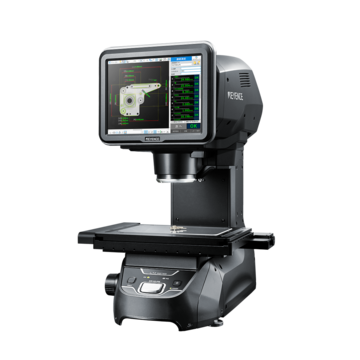

Mit dem Digitalen Messprojektor IM-8000 können Sie ganz einfach und schnell Bauteile überprüfen. Bis zu 300 Maße an bis zu 100 Bauteilen werden per Knopfdruck gleichzeitig gemessen. Sie können auch direkt in der Fertigung messen und Prozesse vereinfachen. Weitere Vorteile der Modellreihe IM finden Sie in diesem Katalog.