Koordinatenmessgeräte

3 Vorteile und Herausforderungen der Messung in der Maschine

Messungen sind ein notwendiger Bestandteil jedes Fertigungsprozesses. Auf diese Weise können Unternehmen die Qualität kontrollieren, die Teilekonsistenz sicherstellen und die Verbrauchersicherheit gewährleisten. Ohne Messungen lassen Produkte schneller nach, funktionieren nicht richtig oder können sogar gefährlich werden.

Die Messung ist jedoch bekannt dafür, dass sie mühsam ist und hochqualifizierte Techniker mit Erfahrung in der Messtechnik erfordert. Selbst mit diesen Technikern ist der Messprozess langsam. Dennoch finden die Hersteller neue und effiziente Wege, den Messprozess zu optimieren, um dem entgegenzuwirken.

Eine dieser Lösungen ist die Messung in der Maschine. Obwohl große Hoffnungen in den Erfolg der Messung in der Maschine gesetzt werden, gibt es Vorteile und Herausforderungen, die verhindern, dass sich die Methode in der Fertigungswelt vollständig als bevorzugte Methode durchsetzt.

In diesem Artikel erörtern wir, warum und wie Messungen in der Maschine eingesetzt werden und warum einige Hersteller davon absehen.

Was ist die Messung in der Maschine?

Bei der Messung in der Maschine wird ein Teil während des Bearbeitungsprozesses von einer Maschine gemessen. Es ist ein Versuch, den Herstellungs- und Messprozess in einer Aufgabe abzudecken.

Die Messung in der Maschine funktioniert über einen Werkzeugwechsel. Das Teil läuft die Montagelinie entlang, wird bearbeitet und dann wechselt die Maschine das Werkzeug und tauscht die Spindel gegen einen Messtaster. Der Messtaster berührt die Achsen und erfasst und speichert die Koordinaten. Wenn die Messung fehlerhaft ist, gibt das Gerät eine Warnung aus.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile der Messung in der Maschine

Die Messung in der Maschine ist eine umstrittene Methode mit Vorteilen und Herausforderungen. Einige argumentieren, dass die Vorteile die Herausforderungen überwiegen, während andere meinen, dass sie die gleichen Vorteile wie jedes andere Messinstrument bietet.

1. Beseitigung von Engpässen

Die Befürworter der Messung in der Maschine führen an, dass kein Teilewechsel in der Produktionslinie erforderlich ist, sodass Engpässe vermieden werden. Andere Messsysteme, wie z. B. 3D-Koordinatenmessgeräte (KMG), erfordern in der Regel, dass das Teil von der Linie genommen und in einen anderen Fertigungsraum transportiert wird. Bei der Messung in der Maschine gibt es keine Ausfallzeiten für den Transport oder den Austausch von Teilen.

Dadurch werden Zeit und Geld gespart, was für alle Fertigungsprozesse von entscheidender Bedeutung ist.

2. Sofortige Lokalisierung von Defekten

Da die Messung in der Maschine den Durchfluss der Produktionslinie misst, kann die genaue Stelle auf der Linie, an der sich ein defektes Teil befindet, lokalisiert werden. Da der Defekt sofort lokalisiert werden kann, ist es für die Techniker einfacher, weitere defekte Teile zu finden, indem sie andere Teile in der Nähe der Produktionslinie untersuchen, anstatt sich durch ungeordnete Teile zu wühlen.

Diese Lokalisierung stellt sicher, dass die Produkte unter Einhaltung hoher Qualitätskontrollstandards hergestellt werden, und spart den Technikern Zeit bei der Produktion.

3. Höhere Benutzerfreundlichkeit

Das Messen ist eine besonders mühsame Aufgabe, die gut ausgebildete Bediener erfordert. Die Messung in der Maschine macht den Prozess wesentlich einfacher, denn der Schulungsaufwand ist geringer, da die Maschine alles erledigt. Auf diese Weise lassen sich die Kosten sowohl in Bezug auf den Arbeitsaufwand als auch auf die Zeit reduzieren.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Herausforderungen der Messung in der Maschine

1. Fehleranfälligkeit

Die beliebteste Kritik an der Messung in der Maschine ist, dass sie ein fehleranfälliger Prozess ist. Diese Tatsache ist der Hauptgrund, warum diese Art der Messung umstritten ist.

Maschinelle Bearbeitungsumgebungen sind unberechenbar und Faktoren wie Feuchtigkeit, schwankenden Temperaturen, Flüssigkeiten und Spänen ausgesetzt, die die Messgenauigkeit beeinträchtigen. Diese Exposition ist der Grund, warum die Messung oft in einem anderen geschlossenen Bereich stattfindet.

Ein weiterer Grund für die Fehleranfälligkeit der Messung in der Maschine ist, dass man sich darauf verlässt, dass die Maschine sich selbst reguliert, wenn sie Fehler verursacht. Wenn ein Gerät fehlerhaft ist, liefert es fehlerhafte Ergebnisse und bleibt dabei unentdeckt. Viele argumentieren, dass ein separates Messgerät, das nichts mit der Maschine zu tun hat, die die Fehler verursacht, besser ist.

Die Auswirkungen einer ungenauen Messung könnten für wichtige Branchen wie die Medizintechnik, die Luft- und Raumfahrt und die Automobilindustrie katastrophal sein. Für viele ist der Komfort einer Messung in der Maschine das Risiko nicht wert.

2. Hohe Kosten

Das Verfahren ist aufgrund des Fehlerrisikos bei der Messung in der Maschine kostspielig. Es ist nicht nur nicht kosteneffizient, wenn es häufig zu Fehlern bei der Messqualität kommt, sondern der Versuch, diese Faktoren zu kontrollieren, ist ebenfalls kostspielig. Durch die Exposition gegenüber Schadstoffen wird ein zusätzliches Budget für die Klima- und Partikelkontrolle aufgewendet. Die zusätzlichen Kosten dafür gleichen sich nicht aus, wenn man die Messung in der Maschine mit einem anderen und genaueren Gerät vergleicht.

3. Verlangsamung der Produktion

Während die einen argumentieren, dass die Messung in der Maschine die Produktion beschleunigt, weil kein Stoppen und Starten erforderlich ist, widerlegen andere diese Behauptung mit dem Gegenteil. Wird einer Maschine eine Messfunktion hinzugefügt, macht dies die Maschine langsamer, sodass es keinen Unterschied macht, ob ein anderes Messgerät gestartet oder gestoppt werden muss.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

KMG-Lösungen für die Messung

In der Debatte um die Messung in der Maschine wird häufig die Frage aufgeworfen, ob der Einsatz einer KMG in der Werkstatt effizienter und genauer ist.

KMGs sind Messgeräte für die Werkstatt, die 3D-Merkmale der Form- und Lagetoleranz wie Parallelität und Rechtwinkligkeit messen und prüfen. Sie sind für ihre Genauigkeit bekannt und es gibt sie in vier Ausführungen: Portal-, Brücken-, freitragende und tragbare KMGs. Da die meisten dieser Typen stationär sind, ist das ein wichtiger Grund, warum viele stattdessen für die Messung in der Maschine plädieren.

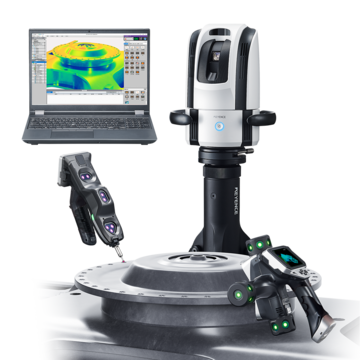

Die KMGs von KEYENCE sind jedoch anders aufgebaut. Sie sind handgeführt, tragbar und erfordern nur drei Schritte. KEYENCE bietet zwei KMGs an: die Modellreihen XM und WM. Diese KMGs können von jedem benutzt werden, auch ohne offizielle Messtechnikausbildung. XM und WM arbeiten mit einer Tracking-Kamera, die das von sieben Markierern ausgesandte Nah-Infrarot-Licht einfängt, um die Koordinaten zu erfassen. Diese Messgeräte für die Werkstatt verfügen über eine intuitive Benutzeroberfläche, bei der Sie nur das Werkzeug auswählen, das Teil mit dem Messtaster berühren und auf Messen drücken müssen.

Modellreihe XM

Die Modellreihe XM ist ein Mitbewerber im Hinblick auf die Herausforderungen der Messung in der Maschine. Da das XM tragbar ist, kann es während des Prozesses messen, sodass Sie die Effizienzvorteile einer Messung in der Maschine und die Genauigkeit eines KMG erhalten. Die Modellreihe XM verfügt über eine Temperaturkompensationsfunktion für die unvorhersehbaren Bearbeitungsstätten.

Dieses KMG ist vielseitiger als die typische Messung in der Maschine. Es misst 2 m Breite, 40 Grad nach links/rechts und 25 Grad nach oben und unten. Es kann sogar Datenanalysen und CAD-Vergleiche durchführen.

Modellreihe WM

Die Modellreihe WM ist ähnlich wie die XM, erreicht aber eine größere Entfernung für größere Komponenten mit Scan-Funktion. Diese Modellreihe ist auch tragbar und kann mit einem Stativ, einem erhöhten Standfuß oder einem Wagen montiert werden. Außerdem verfügt das WM über eine Temperaturkompensationsfunktion für unvorhersehbare Umgebungen. Es erreicht eine Länge von 25 m und eine Höhe von 12,5 m mit einem Winkelbereich von +/- 120 Grad nach links/rechts und +/- 30 Grad nach oben/unten.

Die Modellreihe WM übertrifft die standardmäßige Messung in der Maschine durch Kompensationsfunktionen für Messbereich und Temperatur.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Messung in der Maschine: ja oder nein?

Angesichts der Notwendigkeit der Messtechnik für Qualitätskontrolle und Konsistenz suchen die Hersteller nach der effizientesten und genauesten Messlösung. Der Diskurs über die Messung in der Maschine wird weitergehen, vor allem, wenn die Technologie der maschinellen Bearbeitung weiter fortschreitet.

Es liegt an Ihnen zu entscheiden, ob sich die Messung in der Maschine für Ihre Branche und Anwendung lohnt. Wenn enge Genauigkeitstoleranzen nicht das größte Problem darstellen, kann eine Messung in der Maschine akzeptabel sein. Aber wenn Sie in einer Branche mit engen Toleranzen tätig sind, ist es sinnvoll, KMGs als Alternative in Betracht zu ziehen.

Wenn Sie ein effizientes und genaues Fertigungsmessgerät benötigen, das keine Engpässe verursacht, kontaktieren Sie uns noch heute für eine kostenlose Vorführung unserer KMGs. Unser sachkundiges Team steht Ihnen bei allen Fragen zur Verfügung und hilft Ihnen bei Ihren speziellen Anwendungen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Empfohlene Artikel

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM-6000 können die Abmessungen und Formen von Produkten problemlos messen. Abmessungen können mit dem Messtaster und Formen mit dem Laser-Scanner gemessen werden. Die kabellosen Messtaster sorgen für einen uneingeschränkten Einsatz und ermöglichen so eine einfache Messung über einen großen Bereich. Da keine Vorbereitung wie Sprühen oder Kleben von Referenzpunkten erforderlich ist, kann das Scannen schnell und mit hoher Genauigkeit durchgeführt werden.