Koordinatenmessgeräte

3D-Koordinatenmessgerät für die Medizintechnikindustrie

Ein 3D-Koordinatenmessgerät, auch als KMG bezeichnet, ist ein Gerät zur Durchführung von Maßhaltigkeitsprüfungen sowie Form- und Lagetoleranzmessungen. 3D-Koordinatenmessgeräte erfassen über einen Messtaster Koordinatenpunkte und berechnen Messungen mithilfe von Software. Ein Bildverarbeitungsmessgerät ist ein automatisiertes optisches Messsystem, das auf Knopfdruck berührungslose Messungen mit hoher Präzision und Wiederholgenauigkeit durchführen kann.

Wenn Sie in der Medizintechnikindustrie tätig sind, kann ein 3D-Koordinatenmessgerät oder ein optisches Messsystem eine großartige Möglichkeit darstellen, Ihre Prüf-, Mess- und Reverse-Engineering-Prozesse effizienter zu gestalten – ohne Kompromisse bei der Präzision.

In diesem Blog erörtern wir, wie Sie ein 3D-Koordinatenmessgerät oder ein optisches Messsystem für die Medizintechnikindustrie auswählen.

Einsatz von 3D-Koordinatenmessgeräten und optischen Messsystemen bei der Fertigung medizinischer Geräte

Die Fertigung medizinischer Geräte unterscheidet sich von anderen Fertigungsprozessen. Zum Beispiel werden Geräte oft in kleinen Chargen hergestellt, bei Fehlern steht viel auf dem Spiel und absolute Präzision ist entscheidend. Aufgrund der erforderlichen Sorgfalt bei der Fertigung medizinischer Geräte steht Effizienz nicht immer an erster Stelle.

3D-Koordinatenmessgeräte werden in der Medizintechnik häufig für bearbeitete Komponenten, Gerätebaugruppen, Gehäuse, Überprüfung von Formen, Ausrichtung von Produktionsmaschinen und Kalibrierung eingesetzt. Wegen ihrer Messgenauigkeit und Qualität werden optische Messsysteme oft für Anwendungen mit engeren Toleranzen eingesetzt, etwa für die Herstellung von Prototypen, Implantaten, Prothesen und anderen Präzisionsgeräten in der Medizintechnikindustrie.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Auswahl des richtigen Geräts: 3D-Koordinatenmessgerät und optisches Messsystem für Anwendungen in der Medizintechnik

Wie bei den meisten Messsystemen haben die verschiedenen Modelle unterschiedliche Vor- und Nachteile für eine Reihe von Anwendungen.

3D-Koordinatenmessgeräte eignen sich am besten für größere medizinische Geräte mit engeren Toleranzen. Tragbare 3D-Koordinatenmessgeräte mit CAD-Vergleichsfunktionen unterstützen schnelle und einfache Messungen in der Produktionsstätte, sodass weniger Zeit für die Prüfung aufgewendet werden muss und mehr Zeit für die Fertigung zur Verfügung steht.

Optische Messsysteme wie automatische Profilprojektoren oder Multisensor-Messmaschinen können jedoch ideal für einen höheren Durchsatz oder berührungslose medizinische Anwendungen sein. Diese Systeme sind für kleinere Teile mit sehr engen Toleranzen perfekt geeignet. Um höchste Präzision zu erreichen, sollten Sie sich für eine Multisensor-Messmaschine mit Submikrometer-Genauigkeit entscheiden, wie die KEYENCE-Modellreihe LM-X.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Auswahl des richtigen Modells

Tragbare 3D-Koordinatenmessgeräte sind handgeführt und leicht zu steuern. Anstatt Ihre Teile zur Messung zum 3D-Koordinatenmessgerät zu bringen, wird das Messgerät zu den Teilen gebracht. Tragbare 3D-Koordinatenmessgeräte in der Medizintechnik eignen sich gut für prozessbegleitende Prüfungen oder wenn Sie keinen separaten Prüf- oder Messraum haben. Und selbst wenn Sie über einen separaten Raum verfügen, können tragbare 3D-Koordinatenmessgeräte den Zeitaufwand für den Transport der Geräte zu und von den Prüfbereichen verringern und dazu beitragen, die automatisierten 3D-Koordinatenmessgeräte, bei denen es häufig zu Ausfällen kommt, zu entlasten.

Die alternativen Brücken-/Portal-3D-Koordinatenmessgeräte und 3D-Koordinatenmessgeräte in Ausleger- oder Ständerbauweise sind in der Regel unbeweglich und messen in einem separaten Raum. Stationäre 3D-Koordinatenmessgeräte sind zwar für ihre Präzision bekannt, ihnen fehlt jedoch die Flexibilität der tragbaren 3D-Koordinatenmessgeräte.

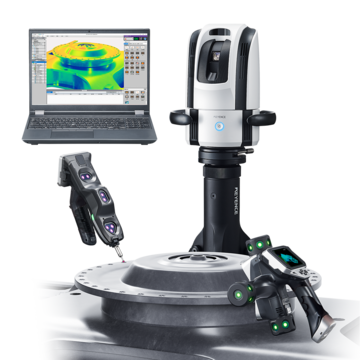

Aufgrund der besonderen Herausforderungen medizinischer Geräte bieten optische Messsysteme oder Bildverarbeitungsmessgeräte die Prüfgenauigkeit, -präzision oder -flexibilität, die häufig erforderlich ist und die ein 3D-Koordinatenmessgerät nicht bieten kann. Die Modellreihe LM-X ist eine hochpräzise Multisensor-Messmaschine für die Prüfung von Teilen mit einer Vielzahl von Formen, Größen und Materialien.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Auswahl der richtigen Software

Die richtige Software für die Fertigung medizinischer Geräte verbessert die Reverse-Engineering-Fähigkeiten, den Zeitaufwand für die Datenanalyse und die Präzision bei wiederholter Produktion.

Datenanalyse-Software automatisiert die Erstellung von Diagrammen, statistische Analysen und Prüfrückmeldungen in Echtzeit. Diese Software erkennt Trends bei fehlerhaften Prüfungen in Echtzeit, sodass Techniker das Gerät anpassen oder dessen Weitergabe in der Lieferkette stoppen können. Alternativ kann das System diese Daten für sich wiederholende Messungen oder Prüfungen für eine Charge von Geräten verwenden.

Eine weitere nützliche Software ist der CAD-Modellvergleich. Messsysteme mit dieser Software sind nützlich für den Reverse-Engineering-Prozess, da sie automatisch die genauen Unterschiede zwischen dem Gerät und dem Modell ermitteln. Mit diesen Informationen können Techniker den Reverse-Engineering-Prozess beschleunigen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Integration von 3D-Koordinatenmessgeräten und optischen Messsystemen in den Fertigungsprozess für medizinische Geräte

Wenn Sie auf der Suche nach Messwerkzeugen für die Medizintechnikindustrie sind, die Ihren Fertigungsprozess beschleunigen und gleichzeitig präzise arbeiten, dann sind die Modellreihen XM und IM oder die Modellreihe LM-X von KEYENCE genau das Richtige für Sie.

Das XM ist ein tragbares und handgeführtes 3D-Koordinatenmessgerät, das Abstände bis zu 2 m und alle Form- und Lagetoleranzdaten erfasst. Die integrierte Software beinhaltet 3D-CAD-Modellvergleich- und Datenanalysefunktionen. Anhand der Daten erstellt das 3D-Koordinatenmessgerät Rückverfolgbarkeitsberichte mit Trendgrafiken, statistischen Analysen und Histogrammen, die Sie an die Lieferkette weitergeben können.

Für Anwendungen bis zu 30,5 cm oder wenn eine berührungslose Prüfung erforderlich ist, sind die optischen Messsysteme der Modellreihen IM und LM-X von KEYENCE die beste Wahl. Diese Systeme messen Teile in Sekundenschnelle mit einer Genauigkeit im Submikrometerbereich und erfüllen selbst die kritischsten Toleranzanforderungen.

Kontaktieren Sie uns noch heute, um eine kostenlose Demo zu erhalten oder um Fragen zu diesen Systemen zu besprechen.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Mit dem Digitalen Messprojektor IM-8000 können Sie ganz einfach und schnell Bauteile überprüfen. Bis zu 300 Maße an bis zu 100 Bauteilen werden per Knopfdruck gleichzeitig gemessen. Sie können auch direkt in der Fertigung messen und Prozesse vereinfachen. Weitere Vorteile der Modellreihe IM finden Sie in diesem Katalog.

Hochpräzise Messungen (±0,1 µm) lassen sich ganz einfach durch das Platzieren des Messobjekts auf dem Messtisch und das Drücken einer Taste durchführen. Es stehen drei Messmethoden zur Verfügung: hochpräzise Bildmessung, kontaktlose Höhenmessung mittels Mehrfarbenlaser und taktile Messung mittels 3D-Messtaster. Dieses Produkt verringert den Zeitaufwand für die Maßhaltigkeitsprüfung von komplexen Messobjekten erheblich und gewährleistet präzise Messungen ohne benutzerbedingte Schwankungen der Messergebnisse.

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.