Koordinatenmessgeräte

Anwendung für produktionsbegleitende Prüfungen

An Fertigungsstandorten ist die Durchführung genauer Messungen wichtig, um die Qualität aller Produkte zu gewährleisten, die den Prozess durchlaufen.

In den letzten Jahren hat die zunehmende Herstellung von tragbaren elektronischen Geräten und Transportgeräten zu einer wachsenden Nachfrage nach hochpräziser mechanischer Bearbeitung geführt. Je nach Produkt sind Messungen einer Bestellung um eine ganze Ziffer höher als bei bisher eingesetzten Methoden notwendig geworden, was zu einem Bedarf an Prüfsystemen führt, die diese Anforderungen erfüllen können.

Für jeden Prozess ist es notwendig, Produkte mit gleichbleibender Qualität auf der Grundlage vorgegebener Spezifikationen zu entwickeln. Daher ist es absolut notwendig, die Bedingungen für Messgeräte innerhalb des Prüfprozesses genau zu definieren und eine Umgebung zu schaffen, die korrekte Messungen während des Betriebs der Fertigungslinie ermöglicht.

Was ist produktionsbegleitende Prüfung?

Der Prüfprozess in der Fertigung ist eine wichtige Funktion in allen Branchen. Diese Prüfungen finden vor, während und nach der Produktion statt, damit keine Produkte mit unzureichender Qualität an den Verbraucher gelangen. Die Prüfung, die während des Bearbeitungsprozesses stattfindet, wird als produktionsbegleitende Prüfung bezeichnet.

Die produktionsbegleitende Prüfung erfolgt in zeitlichen, mengenmäßigen oder zufälligen Abständen. Die Checkliste für die produktionsbegleitende Prüfung verlangt vom Produktionsteam eine Sicht- und Maßhaltigkeitsprüfung der Teile. Bei der Sichtprüfung wird nach Kratzern, Vertiefungen und Defekten gesucht. Bei Maßhaltigkeitsprüfungen wird geprüft, ob die Abmessungen eines Teils innerhalb der entsprechenden Toleranz liegen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile der produktionsbegleitenden Prüfung

Anpassen in Echtzeit

Es gibt zwar auch andere Arten von Prüfungen, aber mit der produktionsbegleitenden Prüfung haben Sie die Möglichkeit, Ihre Produktionsprobleme in Echtzeit zu beheben.

Wenn Sie bei der Bearbeitung eines Teils und bei produktionsbegleitenden Prüfungen ein fehlerhaftes Teil finden, sind Sie genau an dem Ort, an dem es fehlerhaft wurde. Sie können die Maschine reparieren, feststellen, ob es sich um einen Zufall handelt, oder verhindern, dass weitere Materialien das gleiche Problem aufweisen. Das Ergebnis ist eine größere Charge von Produkten, die die Lieferkette erfolgreich und mit weniger Ausschuss durchläuft.

Kosteneffizient

Ihre Fähigkeit, Maschinen und Teile in Echtzeit zu reparieren, spart Ihnen langfristig Zeit und Geld. Indem Sie ein fehlerhaftes Produkt sofort entfernen, wenn es entdeckt wird, verhindern Sie, dass Ihr Budget und Ihre Zeit für ein fehlerhaftes Produkt ausgegeben werden.

Verifiziert die Qualität

Die produktionsbegleitende Prüfung stellt sicher, dass Ihre Teile einheitlich sind und die Qualitätserwartungen Ihrer Branche, Ihrer Kunden und Ihres Unternehmens erfüllen.

Sorgt für Verantwortlichkeit

Die produktionsbegleitende Prüfung sorgt dafür, dass Ihr Team proaktiv auf Teilefehler reagiert und einen Plan zur Verantwortlichkeit erstellt. Indem Sie ein Verfahren für produktionsbegleitende Prüfungen befolgen, das auf Intervallen wie Zeit oder Einheiten basiert, stellen Sie sicher, dass Ihr Team aktiv prüft und darüber berichtet.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Beispiele für verwendete Messgeräte

- Messschieber

- Mikrometerschrauben

- Messuhren

- Endmaße

- Spezielle Vorrichtungen

- 3D-Koordinatenmessgeräte

- Digitale Messprojektoren

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Kernpunkte für die Auswahl eines Messgerätes

- Die Geräte müssen leicht zu bedienen sein, damit sie von den Bedienern vor Ort richtig benutzt werden können.

- Je länger eine Inspektion dauert, desto größer sind die Auswirkungen auf den Betrieb der Fertigungslinie, was die Produktivität verringert. Daher ist es wichtig, ein Messgerät auszuwählen, das Messungen schnell und präzise durchführen kann.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorsichtsmaßnahmen für Messungen

- Bei der Serienproduktion werden dafür teilweise im Voraus spezielle Vorrichtungen erstellt. Wenn diese Vorrichtungen über einen längeren Zeitraum verwendet werden, ist Vorsicht geboten, um Fehler zu vermeiden, die durch Faktoren wie Verschleiß und Verschmutzung der Vorrichtungen entstehen können. Es ist unerlässlich, regelmäßige Prüfungen durchzuführen und Managementmethoden einzuführen.

- Bei der Handhabung von Endmaßen Handschuhe tragen. Das Berühren der Endmaße mit bloßen Händen kann die Ergebnisse aufgrund von Wärmeausdehnung oder Verunreinigung beeinträchtigen. Außerdem muss Endmaßen genügend Zeit zur Anpassung an die Raumtemperatur eingeräumt werden, da sie den Temperaturausgleich nicht schnell erreichen.

- Messdaten der produktionsbegleitenden Prüfungen werden nicht nur in der Qualitätsprüfung verwendet, sondern auch als statistische Daten, um Abweichungen der Messwerte zu klären und die Ursachen dieser Abweichungen zu identifizieren.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

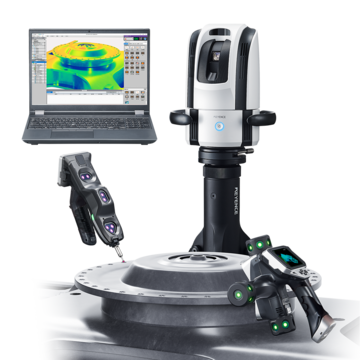

Prüfung mit einem 3D-Koordinatenmessgerät

3D-Koordinatenmessgeräte verwenden Messtaster, um Koordinatenpunkte zu erfassen und Form- und Lagetoleranzmerkmale sowie Abmessungsdaten zu bestimmen. Wir bei KEYENCE liefern handgeführte und tragbare 3D-Koordinatenmessgeräte, die intuitiv zu bedienen sind und keine messtechnischen Vorkenntnisse erfordern.

Sie bedienen eines der 3D-Koordinatenmessgeräte von KEYENCE – das WM oder das XM – indem Sie den Messtaster an das Teil heranführen, mit der Spitze das gewünschte Messmerkmal berühren und auf die Messtaste drücken. Sobald Sie auf die Messtaste drücken, erfasst das 3D-Koordinatenmessgerät die Daten in Sekundenschnelle und erstellt einen Prüfbericht.

Wenn Sie ein 3D-Koordinatenmessgerät für wiederholte produktionsbegleitende Prüfungen verwenden, können Sie CAD-Modelle und Trend-Rückkopplungsschleifen integrieren. Das System überlagert das CAD-Modell, vergleicht Ihr Teil damit, zeigt eine farbige Karte der Unterschiede an und antwortet je nach Ihren Toleranzen mit „OK/NG“.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Prüfung mit einem digitalen Messprojektor

Ähnlich wie ein Profilprojektor verwenden digitale Messprojektoren einen Objekttisch zum Erfassen von Messungen und Abmessungen. Die IMs von KEYENCE sind ideal für kleine Teile, da sie vollautomatisch sind und keine messtechnischen Vorkenntnisse erfordern.

Zur Verwendung eines IM legen Sie bis zu 100 Teile auf den Objekttisch und drücken dann auf die Messtaste. Das IM fokussiert automatisch und nimmt alle Einstellungen selbst vor, bevor es innerhalb von Sekunden Hunderte von Datenpunkten erfasst. Wie unsere 3D-Koordinatenmessgeräte erstellen auch die IMs automatische Prüfberichte und geben Rückmeldungen zu Prüftrends.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Ist Ihre produktionsbegleitende Prüfung verbesserungsbedürftig?

Unabhängig davon, ob Ihre Checkliste für produktionsbegleitende Prüfungen nicht vollständig ist oder Ihr Verfahren für produktionsbegleitende Prüfungen einfach zu langsam, langwierig oder komplex ist, KEYENCE kann Ihnen helfen. Verwandeln Sie Ihre produktionsbegleitende Qualitätsprüfung in ein effizientes und zugängliches Verfahren, das jeder in Ihrer Produktionsstätte durchführen kann, indem Sie ein 3D-Koordinatenmessgerät oder IM einbeziehen.

Prüfungen müssen die Produktion nicht mehr verlangsamen, kontaktieren Sie uns noch heute, um mehr darüber zu erfahren.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM-6000 können die Abmessungen und Formen von Produkten problemlos messen. Abmessungen können mit dem Messtaster und Formen mit dem Laser-Scanner gemessen werden. Die kabellosen Messtaster sorgen für einen uneingeschränkten Einsatz und ermöglichen so eine einfache Messung über einen großen Bereich. Da keine Vorbereitung wie Sprühen oder Kleben von Referenzpunkten erforderlich ist, kann das Scannen schnell und mit hoher Genauigkeit durchgeführt werden.