- Startseite

- Lösungen

- Fallstudien

- Entlastung durch das 3D-Koordinatenmessgerät

Entlastung durch das 3D-Koordinatenmessgerät

Greenlee Textron bringt einfache und genaue Messungen in die Fertigung.

Der Qualitätstechniker ist krank. Der Arbeitsrückstand für das Koordinatenmessgerät (KMG) liegt bereits bei fünf Aufträgen. Der Maschinenbediener muss eine Lochposition für einen Eilauftrag überprüfen. Dies sind gängige Szenarien in jedem Fertigungsbetrieb – Szenarien, die zu Maschinenstillstand, gestressten Mitarbeitern, Produktivitätsverlust und mangelhaften Teilen führen.

Manche Betriebe versuchen diese Probleme durch den Einsatz eines konventionellen KMG im Fertigungsbereich zu lösen.

Dadurch geht wertvolle Arbeitsfläche verloren, und häufig sind ein spezielles Fundament und Druckluftleitungen erforderlich. Hinzu kommt, dass die meisten KMG zeitaufwändige Bedienerschulungen erfordern, nicht für Temperaturschwankungen geeignet sind und hohe Anforderungen an die Luftqualität stellen. Diese Bedingungen stellen in vielen Fertigungsumgebungen eine Herausforderung dar.

Nathan Blair, Werksleiter im Greenlee Textron Werk in Genoa im US-Bundesstaat Illinois ist sich dieser Punkte bewusst und entschied sich im Frühling 2016 dafür, etwas dagegen zu unternehmen. Er kontaktierte seinen zuständigen KEYENCE Vertreter und vereinbarte eine Demonstration des neuesten Produkts in der Reihe für Koordinatenmessgeräte – das bildgeführte 3D-Koordinatenmessgerät der Modellreihe XM mit handgeführtem Messtaster und Virtual Reality.

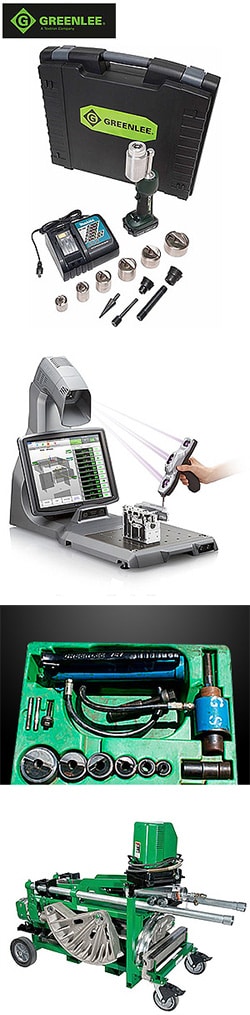

„Greenlee besteht seit mehr als 150 Jahren”, erklärt Nathan Blair. „1986 sind wir Teil von Textron Inc. geworden und arbeiten primär für die Elektroindustrie. Unser Werk umfasst (ca. 5853 m2 Fertigungsfläche, auf der 80 Mitarbeiter in zwei Schichten arbeiten. Hier werden zahlreiche Greenlee Produkte gefertigt und montiert, darunter elektrische und hydraulische Biegevorrichtungen, Kabelspanner, Schneider und Abzieher sowie verschiedene Hydraulikwerkzeuge wie Schlagschrauber und -bohrer, Kettensägen und Baumscheren.“

Bei so vielen Produkten und Mitarbeitern musste eine schnelle und einfache Messlösung her. Das XM erwies sich als genau das.

Durch die Kombination aus einer hochauflösenden Kamera und einem einzigartigen, handgeführten Messtaster führt es den Anwender durch eine Reihe von Schritten: Einfach das Werkstück mit dem Taststift berühren, die Messparameter auswählen und die auf dem Bildschirm angezeigten Anweisungen befolgen, um Punkte, Flächen, Kreise, Ellipsen und eine Auswahl an 3D-Formen, darunter auch Freiformflächen, zu messen.

Das XM ermöglicht außerdem die Aufzeichnung von Positionen, die bei der Prüfung erfasst wurden – eine Funktion, die die Erstellung von Arbeitsanweisungen sehr vereinfacht. Mithilfe von „Augmented Reality“ (wörtl.: erweiterte Realität) werden Messpunkte und Geometrien auf und neben dem Bild des Werkstücks dargestellt. So können sich auch unerfahrene Mitarbeiter einfach an das XM stellen und mit der Arbeit beginnen – ohne ausführliche Schulungen oder Kenntnisse von Messprinzipien.

„Wir haben das XM gekauft, um Kapazitätseinschränkungen unserer größeren KMG auszugleichen“, so Nathan Blair. „Wir haben das System auf einem Wagen befestigt, den wir beliebig durch die Fertigung schieben können – wo auch immer es gerade benötig wird, und wir können ein Bauteil messen, sobald es von der Maschine genommen wird. Dies ist eine spürbare Verbesserung im Vergleich zu unserem früheren Ablauf bei dem wir die Serienmessungen unterbrechen mussten, um die Erstprüfung der Erstmuster und die Einrichtung der Maschine durchzuführen. Währenddessen stand die CNC-Maschine still, da der Techniker auf den Prüfbericht warten musste, bis er die erforderlichen Einstellungen vornehmen konnte. Außerdem kann die Fertigungstechnik- und/oder Qualitätsabteilung Qualitätsmängel viel schneller ermitteln.“

Derek Ernest von der Werkstattaufsicht stimmt zu. „Der Funktionsumfang des XM ist ein wichtiger Bestandteil bei der Digitalisierung der Fertigung bei Greenlee. Das XM liefert nicht nur einen wichtigen Beitrag zum Erreichen der Teilequalität, es erleichtert dank seiner Cp- und Cpk-Auswertungen die statistische Prozesskontrolle (SPC). Dies erleichtert unseren Technikern die Arbeit mit dem Konzept SPC. Was in der Vergangenheit eine sehr manuelle und mühsame Aufgabe war, kann jetzt hinter den Kulissen automatisch durchgeführt werden.“

Derek Ernest erklärt, dass die Implementierung dank der kompetenten Unterstützung von KEYENCE ganz einfach war. Die Benutzerfreundlichkeit, Robustheit und Flexibilität des Systems haben ebenfalls einen wichtigen Teil beigetragen. „Die Einrichtung verlief kurz und schmerzlos, und die Schulung war sehr hilfreich und leicht verständlich. KEYENCE hat bei der Einrichtung des gesamten Prozesses mit leicht verständlichen Anweisungen und Übungen großartige Arbeit geleistet. Sie waren sehr freundlich bei der Beantwortung unserer Fragen und haben uns beim Übergang von den Schulungsunterlagen hin zur Programmierung unserer eigenen Produktionsteile geholfen. Das XM erweist sich als ein sehr nützlicher Bestandteil unserer Produktion und liefert einen enormen Mehrwert für unseren Betrieb.“

PRODUKTKATALOG

- Modellreihe XM Das 3D-Fertigungsmesssystem Katalog

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.

Verwandte Produkte

-

- Das 3D-Fertigungsmesssystem

Modellreihe XM -

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden. Die Bilder zeigen unser neuestes Modell XM-5000, das hochpräzise Messungen für handflächengroße Teile bis hin zu großen Bauteilen ermöglicht.

- Das 3D-Fertigungsmesssystem

- Kontaktieren

Sie uns