Optische Messtechnik / Messtaster

Messung der Dimensionen

Messung des Rundlaufs

2D/ 3D Profilmessung

Taktil oder berührungslos – welches Messsystem eignet sich?

Wichtige Punkte im Überblick

- Taktile Systeme bieten höchste Präzision und sind daher besonders für hohe Toleranzanforderungen geeignet.

- Berührungslose Systeme ermöglichen eine schnelle und umfassende Erfassung empfindlicher oder bewegter Bauteile.

- Die Wahl hängt von Material, Geometrie, Umgebungsbedingungen und der erforderlichen Messgenauigkeit ab.

- Insbesondere bei anspruchsvollen bzw. komplexen Anforderungen empfiehlt sich eine Kombination beider Technologien.

Die Entscheidung zwischen einem taktilen und einem berührungslosen Messsystem hängt von den Anforderungen der jeweiligen Messaufgabe ab. Beide Systeme bieten spezifische Vorteile und unterscheiden sich in ihren technischen Eigenschaften, die bei der Auswahl berücksichtigt werden sollten. Dieser Leitfaden zeigt, worauf Sie bei der Wahl des passenden Messsystems achten sollten.

Wir erläutern die Funktionsweise, die Unterschiede im praktischen Einsatz sowie typische Anwendungen beider Systemtypen.

Was sind taktile Messsysteme?

Taktile Messsysteme erfassen direkt die Abmessungen und Geometrien eines Bauteils über mechanischen Kontakt. Dazu gehören Koordinatenmessgeräte (KMG), taktile Messarme, Messschieber, Mikrometer, Rundheits- und Formmessgeräte, Konturenmessgeräte, Höhenmessgeräte sowie Richtplatten.

Koordinatenmessgeräte gehören zu den präzisesten Systemen auf dem Markt. Sie arbeiten programmgesteuert und ermöglichen Messungen innerhalb enger Toleranzen.

Die Messgenauigkeit variiert dabei je nach Gerätetyp:

- Einstiegsgeräte erreichen typischerweise eine Präzision von 2 bis 3 µm.

- Hochleistungsmodelle für anspruchsvollste Anwendungen können Toleranzen von bis zu 0,3 µm zuverlässig messen.

KMGs erfassen dreidimensionale Geometrien mit hoher Genauigkeit, benötigen jedoch viel Stellfläche, sind kostenintensiv und nur eingeschränkt flexibel einsetzbar. Was den eigentlichen Messvorgang betrifft, so neigen KMGs dazu, zeitintensiv zu sein. Das liegt daran, dass sie das zu prüfende Bauteil Punkt für Punkt mithilfe eines berührenden Messtasters abfahren, um die Geometrie zu erfassen.

Einfachere taktile Verfahren verwenden klassische, meist manuelle Messmittel wie Messschieber, Grenzlehren, Mikrometer oder Höhenmessgeräte. Diese ermöglichen in der Regel eindimensionale Messungen, während moderne Höhenmessgeräte auch zweidimensionale und begrenzte dreidimensionale Messungen erlauben.

Neben Längen- und Maßprüfungen lassen sich mit taktilen Systemen auch weitere Bauteilmerkmale erfassen, darunter Rundlauf, Oberflächenrauheit, Ebenheit oder Verzug. Die Wahl des Systems hängt von der zu prüfende Eigenschaft und der Beschaffenheit des Bauteils ab.

Was sind berührungslose Messsysteme?

Berührungslose Messsysteme erfassen Bauteilmerkmale ohne direkten Kontakt. Sie erfassen die relevanten Messgrößen des Bauteils und wandeln sie in messbare elektrische Signale um. Diese Systeme sind besonders wichtig in Anwendungsbereichen, in denen empfindliche, weiche oder extrem heiße Materialien involviert sind. Bei solchen Messaufgaben könnte eine Berührung das Messobjekt, den Sensor beschädigen oder die Messergebnisse verfälschen.

Mit berührungslosen Systemen lassen sich unterschiedliche Merkmale erfassen, darunter Oberflächen- und Formmerkmale, Temperatur und Verlagerungen, Schicht- oder Materialdicken, Farbe und optische Eigenschaften, Strömungs- und Luftgeschwindigkeiten, elektromagnetische Felder, chemische Zusammensetzungen sowie Abmessungen und Geometrien.

Dieser Messansatz basiert auf dem Einsatz von Sensortechnologien wie Bildverarbeitung, Laser-Scanning, Streifenlicht-Scanner, Photogrammetrie oder Computertomografen (CT). Auch klassische optische Vergleichsgeräte wie Profilprojektoren oder Schattenprojektoren die bereits seit über hundert Jahren im Einsatz sind. Auch wenn diese Geräte ursprünglich kein digitales Messsignal liefern, lassen sich die Messergebnisse heute problemlos digital erfassen und weiterverarbeiten.

Ein zentraler Vorteil berührungsloser Systeme ist die umfangreiche Datenerfassung. Sie erfassen große Bereiche eines Bauteils schnell, ohne die Oberfläche zu beeinflussen. Einige Systeme arbeiten mit Abtastraten im Megahertz-Bereich und sind besonders geeignet für komplexe Geometrien oder Bauteile mit mehreren Achsen und feinen Strukturen.

Im Vergleich zwischen taktilen und berührungslosen Messsystemen zeigen sich jedoch systembedingte Unterschiede in der Messgenauigkeit. Berührungslose Messsysteme erreichen in der Regel nicht ganz die Präzision taktiler Verfahren. Selbst bei sehr leistungsfähigen Modellen liegt die Messgenauigkeit typischerweise im einstelligen Mikrometerbereich.

Einsatzbereiche taktiler Messsysteme

Im Vergleich zwischen taktilen und berührungslosen Messsystemen zeigt sich, dass kontaktbasierte Messverfahren mit taktilen Tastern in der Regel eine höhere Messgenauigkeit ermöglichen. Entsprechend eignen sich diese Systeme besonders für Anwendungen mit hohen Präzisionsanforderungen, etwa bei sehr engen Messtoleranzen im Mikrometerbereich. Auch Innenmessungen, wie die Erfassung von Bohrungsdurchmessern oder Nutbreiten, lassen sich häufig zuverlässiger mit taktilen Messsystemen durchführen.

Für einfachere Messaufgaben bieten taktile Messsysteme zudem oft eine überschaubare und wirtschaftliche Lösung im Vergleich zu technisch aufwendigeren berührungslosen Verfahren. Darüber hinaus reagieren kontaktbasierte Messsysteme weniger empfindlich auf Umwelteinflüsse wie Lichtverhältnisse, Oberflächenreflexionen oder Luftbewegungen, die bei berührungslosen Messungen Einfluss auf die Messergebnisse haben können.

Einsatzbereiche berührungsloser Messsysteme

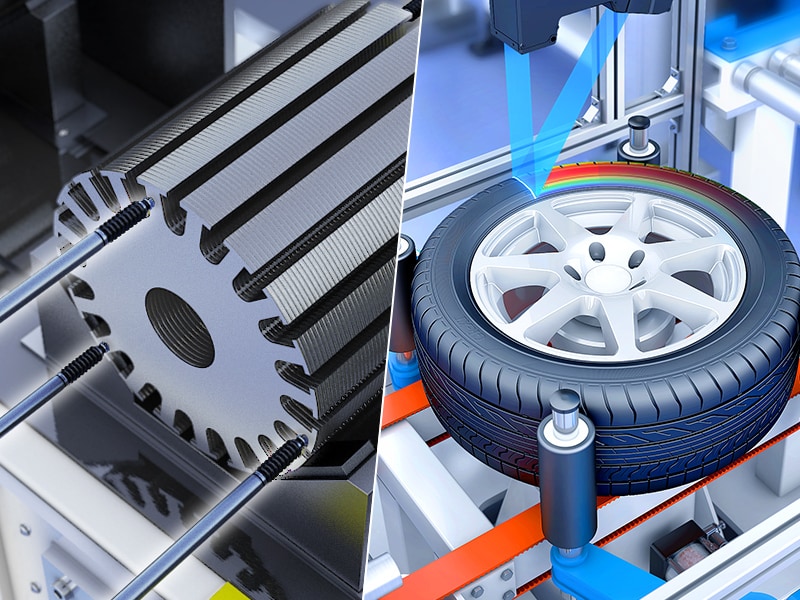

Berührungslose Messsysteme eignen sich besonders für die Maßprüfung und Profilmessung empfindlicher, weicher oder elastischer Materialien, die durch mechanischen Kontakt beschädigt oder verformt werden könnten.

In Bezug auf die Messgenauigkeit zeigen sich systembedingte Unterschiede zu hochpräzisen taktilen Messverfahren. Berührungslose Systeme kommen daher bevorzugt in Anwendungen zum Einsatz, bei denen die schnelle und flächige Erfassung komplexer Geometrien im Vordergrund steht, ebenso wie bei dynamischen Messaufgaben oder der Prüfung bewegter Objekte und großer Bauteilmengen in der Serienfertigung.

Besonders hilfreich sind berührungslose Messsysteme im Bereich der Echtzeitüberwachung und Prozessrückmeldung. Sie ermöglichen die frühzeitige Erkennung von Abweichungen oder Fehlern in automatisierten Fertigungsprozessen, liefern kontinuierliche Messdaten und können gezielt Steuerungs- und Regelmechanismen auslösen.

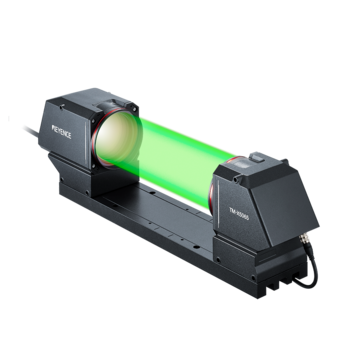

Einsatz von taktilen und berührungslosen Messsystemen von KEYENCE

Dieser Leitfaden soll Ihnen einen fundierten Überblick über die Unterschiede zwischen taktilen und berührungslosen Messsystemen geben und dabei unterstützen, das geeignete Messverfahren für Ihre jeweilige Anwendung auszuwählen. Gleichzeitig zeigt die Praxis, dass es in der Messtechnik keine pauschale Lösung gibt. Abhängig von der Messaufgabe kann es sinnvoll sein, unterschiedliche Messsysteme zu kombinieren, um komplexe Anforderungen oder spezielle Randbedingungen zuverlässig abzudecken.

Wenn Sie mehr über moderne Messsensoren und Automatisierungslösungen erfahren möchten, steht Ihnen KEYENCE als international führender Anbieter im Bereich der Automatisierungstechnik gerne zur Verfügung.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Bisher eingesetzte taktile Messgeräte oder die kamerabasierte Prüfung haben einige Nachteile bei der Verwendung. Dieser Leitfaden zeigt anhand verschiedener Verfahren und Messobjekte, wie Laser-Profilsensoren diese Nachteile mit berührungsloser 3D-Messung beseitigen können. Dies ist ein perfekter Einführungsleitfaden für Benutzer, die neu in das Thema Laser-Profilsensoren einsteigen.

Verwandte Produkte

Anwendungen

Messung der Dimensionen

- Dicken- und Breitenmessung

- Messung der Höhe- und des Höhenunterschieds

- Messung des Innen- und Außendurchmessers

- Kantenmessung

![Verbesserte Mess- und Prüfmethoden [Taktiles vs. Berührungsloses Messen]](/img/asset/AS_74637_L.jpg)