Digitalmikroskope

Betrachtung und Messung von Aluminium-Eloxierung

Wichtige Punkte im Überblick

- Die Eloxierung ist eine Oberflächenbehandlung, die eine künstliche Oxidschicht auf Aluminium bildet, welche die Korrosionsbeständigkeit und Härte stark verbessert.

- Eloxiertes Aluminium erreicht eine hohe Härte (von 20 HV bis 150 HV auf 200 HV oder mehr) und zeichnet sich durch hervorragende Isolationseigenschaften aus, ist jedoch anfällig für Hitze.

- Das KEYENCE Digitalmikroskop (VHX-Reihe) nutzt Funktionen wie den optischen Schatteneffekt-Modus, um selbst feinste Oberflächenkratzer und Texturen sichtbar zu machen, die unter Normalbeleuchtung verborgen bleiben.

- Die Glanzminimierung und die 3D-Funktion des Mikroskops sind notwendig für die reflexionsarme Betrachtung von Glanzoberflächen, die Schichtdickenmessung und die genaue Ursachenanalyse von Fehlern.

- Hart eloxiertes Aluminium besitzt eine besonders hohe Härte (mindestens 400 HV) und eine dicke Oxidschicht von 20 bis 70 Mikrometern und wird für verschleißfeste Gleit- und Motorteile eingesetzt.

Auf Aluminium bildet sich auf natürliche Weise eine dünne Oxidschicht (ca. 2 nm), wenn es mit Luft in Berührung kommt. Dies lässt Aluminium nur schwer rosten. Die Oxidschicht ist jedoch sehr dünn, so dass chemische Reaktionen je nach Umgebung zu einer Korrosion des Aluminiums führen können. Die Herstellung von eloxiertem Aluminium ist eine Art der Oberflächenbearbeitung, bei der diese Oxidschicht künstlich auf Aluminium gebildet wird. Dieser Abschnitt gibt einen Überblick über das Eloxieren von Aluminium und stellt Beispiele für die Betrachtung und Messung mit einem Digitalmikroskop vor.

Was versteht man unter dem Eloxieren von Aluminium?

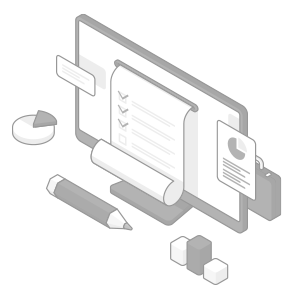

A: Plattierungsschicht B: Wachstumsschicht

C: Eindringende Schicht D: Aluminiummaterial

Die Hälfte der eloxierten Aluminiumschicht wächst auf der Aluminiumoberfläche. Die andere Hälfte dringt in die Aluminiumoberfläche ein.

Die Herstellung von eloxiertem Aluminium ist eine Art der Oberflächenbearbeitung, bei der sich eine Eloxalschicht auf der Oberfläche von Aluminium bildet.

Im Gegensatz zur Plattierung, bei der sich eine Schicht aus einem anderen Metall auf der Aluminiumoberfläche bildet, bildet sich bei der Herstellung von eloxiertem Aluminium eine Wachstumsschicht auf und eine eindringende Schicht unter der Aluminiumoberfläche.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Eloxiertes Aluminium - Entstehungsprozess und Struktur

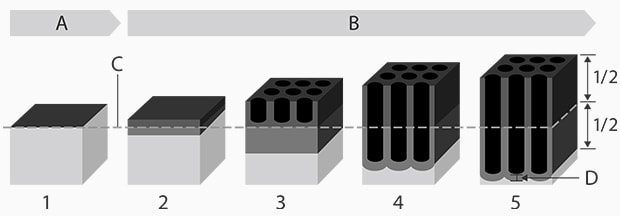

A: An der Luft B: In Elektrolytlösung

C: Ursprüngliche Aluminiumoberfläche D: Barriereschicht

Wenn elektrischer Strom durch Aluminium fließt, lösen sich die mikroskopisch kleinen Dellen und Vorsprünge auf der Oberfläche auf (sie dringen in die Oberfläche ein), während sich gleichzeitig eine Oxidschicht bildet. Mit der Zeit bildet sich eine 3D-Struktur, die man Zelle nennt.

-

1An der Luft bildet sich auf natürliche Weise eine etwa 2 nm dicke Oxidschicht.

-

2Die Barriereschicht wächst.

-

3Es öffnen sich Löcher mit einem Durchmesser von 10 bis 20 nm.

-

4Die Oxidation und die Auflösung der Schicht erfolgen gleichzeitig, wodurch die Löcher verlängert werden.

-

5Die Schicht wächst proportional zur Zeit der Elektrolyseanwendung.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Farbig eloxiertes Aluminium und hart eloxiertes Aluminium

Normales eloxiertes Aluminium kann gefärbt werden, indem die mikroskopisch kleinen Löcher auf der Oberfläche mit organischer Farbe verschlossen werden. Farbig eloxiertes Aluminium wird in der Regel nicht für Baumaterialien verwendet, da es zwar resistent gegen ein einfaches Entfernen der Färbung ist, aber anfällig für ultraviolette Strahlen und Hitze.

Mit einer dicken Oxidschicht ist hart eloxiertes Aluminium härter als normales eloxiertes Aluminium. Hart eloxiertes Aluminium wird für Gleitteile (Wellen und Walzen), Komponenten von Automotoren, Flugzeugteile und ähnliche Anwendungen verwendet. Es besitzt eine hohe Verschleißfestigkeit, Korrosionsbeständigkeit, Isolierfähigkeit und Hitzebeständigkeit.

| Normales eloxiertes Aluminium | Hart eloxiertes Aluminium | |

|---|---|---|

|

|

Weiß oder farbig |

Grau (kann im Allgemeinen nicht eingefärbt werden) |

|

|

Ungefähr 200HV |

Mindestens 400HV |

|

|

5 bis 25 μm |

20 bis 70 μm |

|

|

Baumaterialien, Haushaltswaren, Dekorationen |

Gleitende Teile (Wellen und Rollen), Komponenten für Automotoren, Flugzeugteile |

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile und Nachteile der Aluminium-Eloxierung

In diesem Abschnitt werden die Vor- und Nachteile der Aluminium-Eloxierung erläutert.

Vorteile

- Korrosionsbeständigkeit: Die Korrosionsbeständigkeit wird verbessert.

- Isolierungseigenschaften: Die Isolierungseigenschaften sind hervorragend, da die Oxidschicht keinen Strom leitet.

- Wärmeleitfähigkeit: Die Wärmeleitfähigkeit beträgt ein Drittel derjenigen von nicht eloxiertem Aluminium.

- Härte: Während normales Aluminium eine Härte von 20HV bis 150HV aufweist, erreicht eloxiertes Aluminium eine Härte von 200HV oder mehr.

- Färbung: Auf die mikroskopisch kleinen Löcher auf der Oberfläche können verschiedene Farben aufgetragen werden.

Nachteile

- Hitzebeständigkeit: In Umgebungen mit einer Temperatur von über 100°C bekommt die Oberfläche Risse oder sie blättert ab.

- Zerbrechlichkeit: Die Oberfläche ist nicht flexibel, so dass sie beim Biegen Risse bekommt oder abblättert.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Beispiele für die Betrachtung und Messung der Aluminium-Eloxierung mit einem Digitalmikroskop

Dies sind die neuesten Beispiele für die Betrachtung und Messung der Aluminium-Eloxierung mit einem Digitalmikroskop der Modellreihe VHX von KEYENCE.

Betrachtung der Oberfläche nach dem Eloxieren von Aluminium

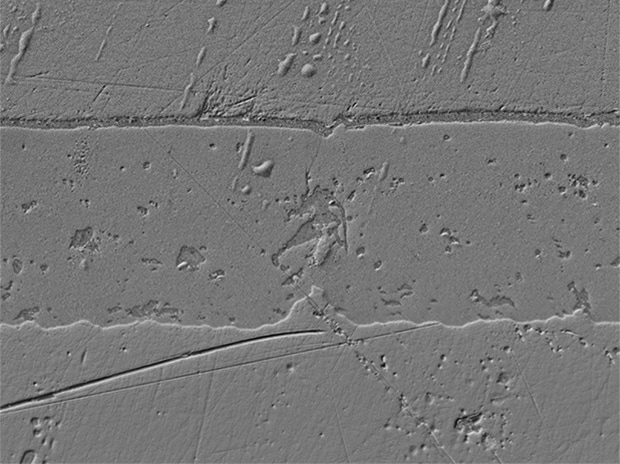

Der optische Schatteneffekt-Modus kann verwendet werden, um Oberflächenkratzer sichtbar zu machen, die bei normaler Betrachtung schwer zu erkennen sind.

VHX-E500, 1000×, Koaxialbeleuchtung, ohne optischen Schatteneffekt-Modus

Optischer Schatteneffekt-Modus

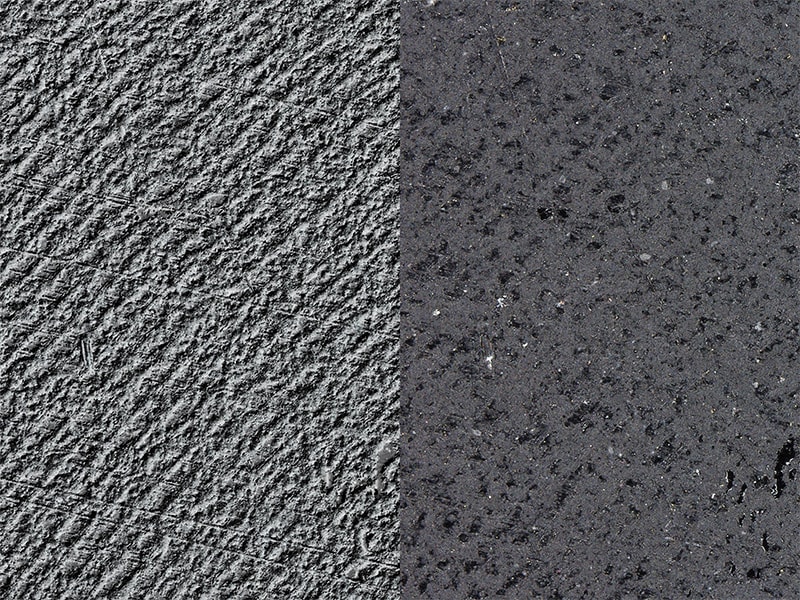

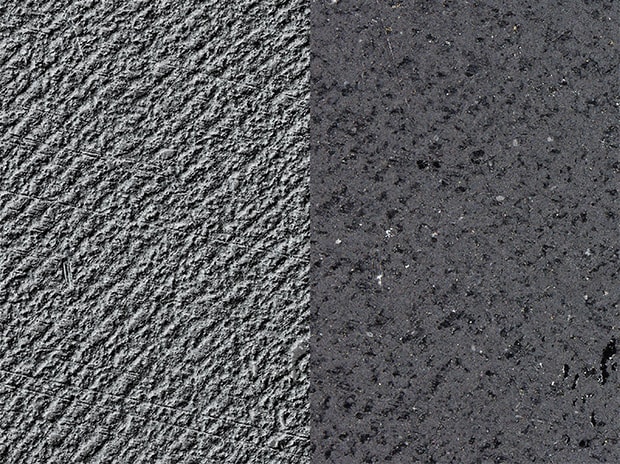

Betrachtung der Oberfläche nach schwarzer Eloxierung von Aluminium

VHX-E100, 100×, Ringbeleuchtung;

links: Optischer Schatteneffekt-Modus, rechts: ohne optischen Schatteneffekt-Modus

Der optische Schatteneffekt-Modus liefert eine detaillierte Aufnahme der Oberflächentextur.

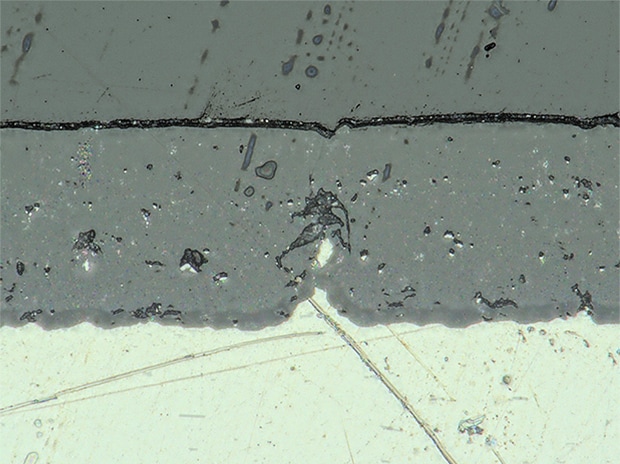

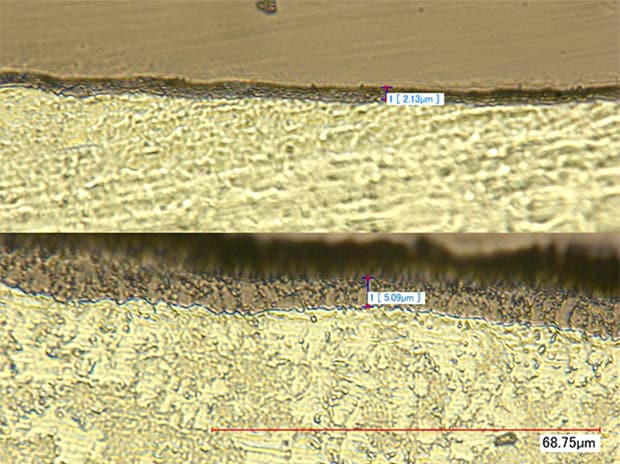

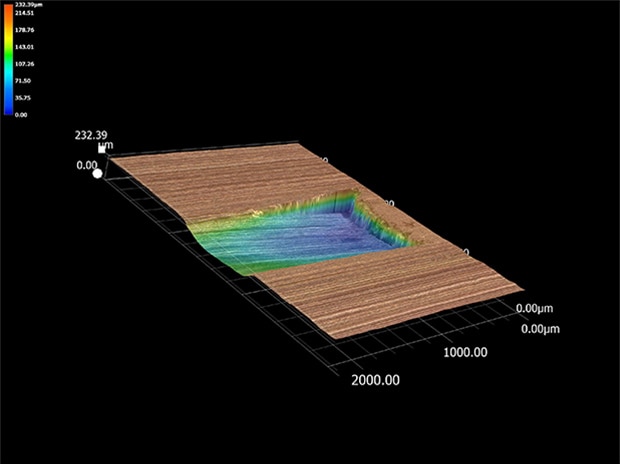

Schichtdickenmessung der eloxierten Aluminiumschicht

VH-Z500, 3000×, Koaxialbeleuchtung

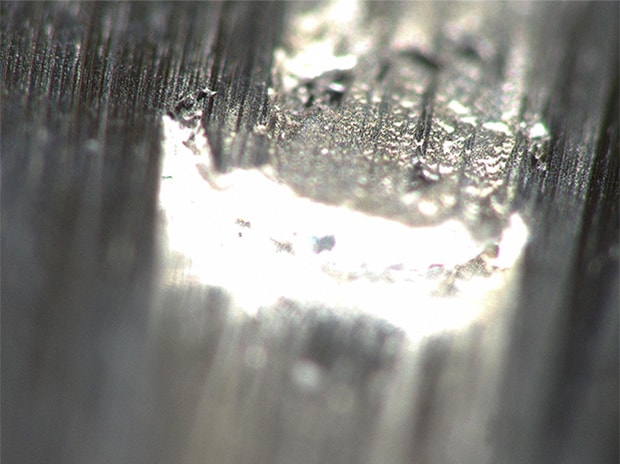

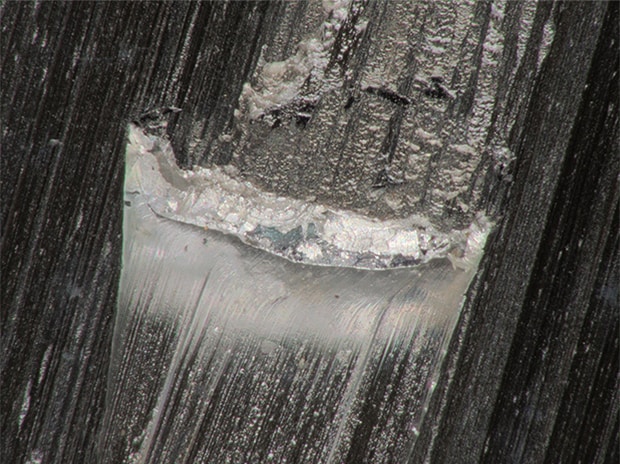

Betrachtung von Kratzern in Baumaterial nach der Aluminium-Eloxierung

VH-ZST, 200×, Ringbeleuchtung, ohne Glanzminimierung

Mit Glanzminimierung

Die Glanzminimierung ermöglicht eine reflexionsarme Betrachtung.

VHX-E100, 100×, Ringbeleuchtung, 3D-Aufnahme

Die 3D-Funktion ermöglicht die Identifizierung der Fehlerursache.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)