Digitalmikroskope

Bruchmuster auf Metallbruchflächen und Lösungsansätze für die metallurgische Schadensanalyse

Wichtige Punkte im Überblick

- Fraktografie analysiert Bruchflächen makro- und mikroskopisch zur Ermittlung von Bruchursachen in verschiedenen Branchen.

- Bruchmuster aufgrund von Verformung, Gewalteinwirkung, Materialermüdung und Umweltweinflüssen zeigen charakteristische Merkmale.

- Digitalmikroskope der Modellreihe VHX minimieren Reflexionen, ermöglichen Tiefenzusammensetzung und dokumentieren hochauflösende Bruchbilder für eine zuverlässige Analyse.

- Die Multi‑Lighting-Funktion und der optische Schatteneffekt-Modus verbessern den Kontrast und heben kleinste Oberflächenunregelmäßigkeiten deutlich hervor.

- Eine effizientere Schadensanalyse mit der Modellreihe VHX reduziert den Arbeitsaufwand, beschleunigt F&E sowie Qualitätssicherung und erleichtert langfristige Dokumentation.

Metallische Werkstoffe, die in einer Vielzahl von Produkten verwendet werden, können aufgrund von Verschleiß oder Umgebungsbedingungen ab einem gewissen Zeitpunkt brechen. Bruchursachen lassen sich nur nach Betrachtung metallischer Werkstoffe und genauer Analyse der Bruchflächen (Fraktografie) erkennen. In der Automobil-, Luft- und Raumfahrtindustrie und anderen Branchen, in denen die Sicherheit von Bedeutung ist, gehört die Werkstoffqualität zu den Grundvoraussetzungen für die Gewährleistung und Verbesserung der Produktqualität.

In diesem Abschnitt werden Methoden der metallurgischen Schadensanalyse sowie Merkmale von Bruchbildern und Bruchflächen erläutert. Zudem werden auch Anwendungsbeispiele für das Digitalmikroskop zur Problemlösung bei der metallurgischen Schadensanalyse vorgestellt.

Ermittlung der Bruchursachen durch Betrachtung von Metallbruchflächen

Metallische Werkstoffe wie Stahl, Kupfer und Aluminiumlegierungen werden in einer Vielzahl von Produkten verwendet, von Haushaltsgeräten und Spielzeug bis hin zu Fahrzeugbau und Infrastrukturprojekten.

Vor allem in jüngster Zeit werden neue Hochleistungswerkstoffe aktiv untersucht, vor allem in der Automobil- und Luftfahrtindustrie. Erforderlich geworden sind diese Untersuchungen durch die Anforderungen, Größe und Gewicht zu reduzieren und gleichzeitig die Materialsteifigkeit zu verbessern, um Energie zu sparen und die Produktions- und Bearbeitungskosten zu senken. In der Automobil-, Luft- und Raumfahrtindustrie besteht bei Bruch von metallischen Werkstoffen Lebensgefahr, so dass eine strenge Materialauswahl und eine sicherheitsgerechte Konstruktion anhand von Festigkeitsberechnungen erforderlich sind.

Bei der Auswahl von metallischen Werkstoffen werden verschiedene Werkstoffprüfungen hinsichtlich ihrer Beanspruchung durchgeführt.

Typische Prüfmethoden sind folgende:

- Mechanische Prüfungen:

Zugprüfung, Biegeprüfung, Druckprüfung, Scherprüfung, Kriechprüfung, Verschleißprüfung usw. - Härtetests:

Eindringhärteprüfung, dynamische Härteprüfung - Chemische Prüfungen:

Korrosionsprüfung

Durch diese Werkstoffprüfungen oder die Gefügebetrachtung (Fraktografie) von metallischen Werkstoffoberflächen, die nach dem Gebrauch des ausgelieferten Produktes brechen, lassen sich Bruchursachen und grundlegende Eigenschaften von Werkstoffen für deren Bewertung, Auswahl oder Verbesserung untersuchen.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Arten der Fraktografie

Fraktografie ist die Untersuchung der Bruchflächen von metallischen Werkstoffen (Bruchflächenmuster oder Bruchform) durch Gefügebetrachtung. Neben mehreren Methoden zur Gefügebetrachtung einer Bruchfläche gehören die folgenden zu den wichtigsten fraktografischen Methoden für metallische Werkstoffe.

Makroskopische Betrachtung

Die makroskopische Betrachtung ist eine Analysemethode, bei der z. B. das bloße Auge, Lupen mit geringer Vergrößerung und Stereomikroskope verwendet werden. Diese Betrachtung kann leicht an der Bruchstelle durchgeführt werden und dient der groben Unterscheidung der Ursachen anhand der Art des Bruchs, des Vorhandenseins von Strandspuren usw. Die makroskopische Betrachtung allein reicht jedoch nicht aus, um im Detail zu untersuchen, wie ein Bruch entstanden ist.

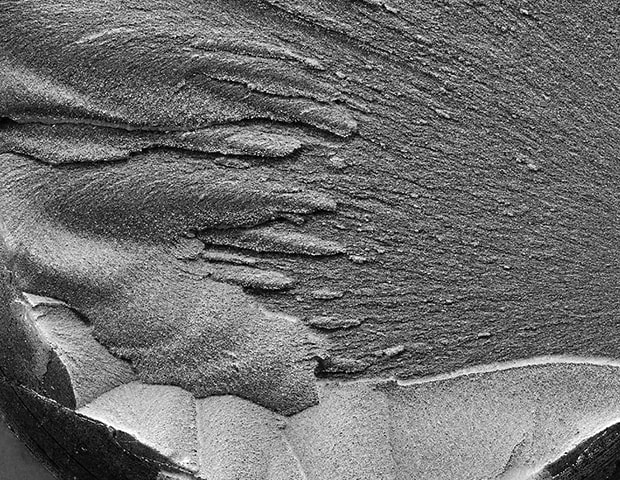

Mikroskopische Betrachtung von Strandspuren mit einem Digitalmikroskop

Mikroskopische Betrachtung

Bei der mikroskopischen Betrachtung werden feine Merkmale untersucht, indem die Struktur einer Bruchfläche beispielsweise mit optischen Mikroskopen betrachtet wird. Bei dieser Betrachtung lassen sich Bruchformen im Detail untersuchen, indem verschiedene Merkmale einer Bruchfläche wie Vertiefungen und Streifenmuster erfasst werden.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Bruchmuster von metallischen Werkstoffen

Bruchmuster (Bruchformen) werden in Verformungsbruch, spröder Gewaltbruch, Ermüdungsbruch und Umgebungsbruch unterteilt. Für jedes Muster lassen sich die Merkmale einer Bruchfläche durch makroskopische und mikroskopische Betrachtung erfassen, um die Bruchursache zu untersuchen. Die Darstellung der einzelnen Bruchmuster und die Beschreibung der Bruchfläche werden nachfolgend erläutert.

Verformungsbruch

Ein Verformungsbruch ist ein Bruchmuster, das bei vielen metallischen Werkstoffen beobachtet wird und bis zum Auftreten des Bruchs große Verformungen wie Dehnung und Einschnürung zeigt. Durch die Gefügebetrachtung lassen sich die folgenden Merkmale und detaillierten Bruchmuster erkennen.

Merkmale von Bruchflächen

- Makroskopische Betrachtung:

Scherlippe (Scherbruch, Endpunkt des Bruchs), mattes Grauweiß - Mikroskopische Betrachtung:

Isometrische Vertiefung (Zugbruch), gestreckte Vertiefung (Scherbruch), gebogenes Streifenmuster (Gleitebenenbruch)

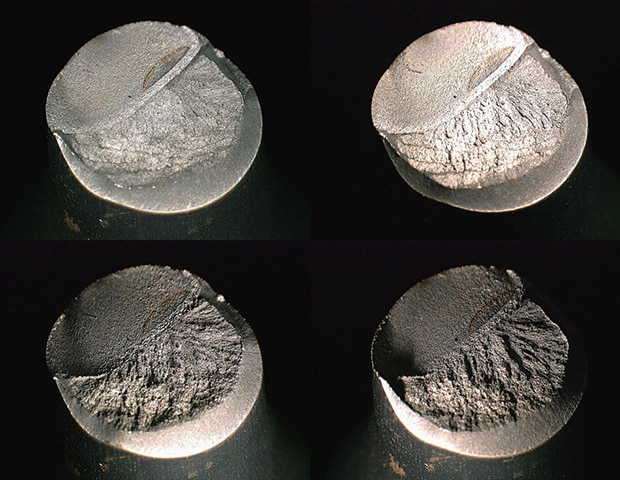

Spröder Gewaltbruch

Ein Spröder Gewaltbruch ist ein Bruchmuster, bei dem sich die Rissbildung schnell ausgebreitet hat, aber wenig plastische Verformung aufweist. Bei fortschreitender Rissbildung tritt keine plastische Verformung um die Bruchfläche herum auf. Im Allgemeinen kommt es bei vielen Stahlwerkstoffen bei normalem Gebrauch zu dieser Art von Brüchen. In vielen Fällen besteht die Bruchfläche aus Quasi-Spaltbruchflächen, die bei Vergütungsstahl und Baustahl in sehr kalten Umgebungen zu beobachten sind.

Merkmale von Bruchflächen

- Makroskopische Betrachtung:

Silberweiß glänzende Reflexion, Fischgrätenmuster (schneller intrakristalliner Bruch), radial verlaufende Risse - Mikroskopische Betrachtung:

Quasi-Spaltbruchfläche, Flussmuster, körniger Bruch, komplexer Bruch

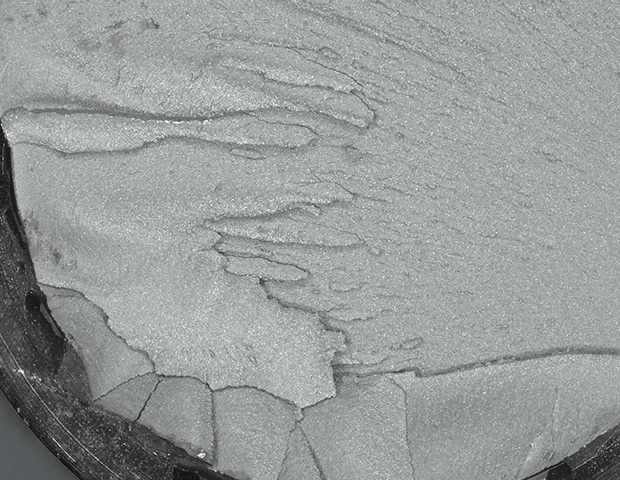

Ermüdungsbruch

Ein Ermüdungsbruch ist ein Bruchmuster, bei dem die Rissbildung unter wiederholter Belastung allmählich fortschreitet. Mehr als 70% der Bruchmuster von mechanischen Strukturen lassen sich diesem Muster zuordnen.

Das Erscheinungsbild des Bruchmaterials zeigt keine Dehnung oder Einschnürung, wie es bei Sprödbrüchen der Fall ist, aber bei mikroskopischer Betrachtung zeigt sich eine deutliche plastische Verformung.

Die Bruchoberfläche ist im Vergleich zu den Oberflächen anderer Bruchmuster in der Regel glatt und als makroskopisches Merkmal sind Strandspuren (muschelartige Muster) zu beobachten. Anhand des Aussehens dieser Strandspuren lässt sich erkennen, wo der Bruch begann und in welche Richtung die Rissbildung verlief.

Als mikroskopisches Merkmal wird typischerweise ein streifenförmiges Muster beobachtet, das als Schwingstreifen bezeichnet wird. Dieses Streifenmuster verläuft senkrecht zur Rissausbreitungsrichtung und soll im Gegensatz zu Eisenlegierungen bei Aluminium- und Kupferlegierungen leicht auftreten.

Merkmale von Bruchflächen

- Makroskopische Betrachtung:

Strandspur (muschelartiges Muster), Rastlinie (mehrere Punkte der Spannungskonzentration), Fischauge (Ort des Rissbeginns), radial ausbreitende Risse - Mikroskopische Betrachtung:

Schwingstreifen (entsprechend dem Spannungszyklus), schwingstreifenförmiges Muster (nicht entsprechend dem Spannungszyklus), Sekundärrisse, Riefen oder Brüche ohne Merkmale

Umgebungsbruch

Ein Umgebungsbruch ist ein Bruchmuster, bei dem sich die Rissbildung unter einer korrosiven Umgebung entwickelt. Daher kann dieser Bruch auch schon bei einer sehr geringen äußeren Belastung auftreten.

Typische Umgebungsbrüche sind Wasserstoffversprödung und Spannungsrisskorrosion.

- Wasserstoffversprödung

Wasserstoffversprödung wird auch als verzögerter Bruch bezeichnet und wird häufig bei Stahlwerkstoffen beobachtet. Dieses Phänomen (Versprödung) wird durch das Eindringen von Wasserstoff in Materialien verursacht. Dieser Eintritt wird typischerweise bei Materialherstellungsprozessen, wie Schweißen und Galvanisieren, und bei Korrosionsreaktionen in der Gebrauchsumgebung beobachtet. - Spannungsrisskorrosion

Diese Rissbildung tritt häufig bei Unfällen auf, bei denen austenitischer rostfreier Stahl zum Einsatz kommt. Insbesondere interkristalline Brüche treten häufig in Nutzungsumgebungen mit C1-Ionen auf. Andererseits treten Korngrenzenbrüche auch in anderen Werkstoffen als Edelstahl auf, z. B. in reinem Kupfer, Messing und Aluminiumlegierungen.

Merkmale von Bruchflächen

Wasserstoffversprödung:

- Makroskopische Analyse

Silberweiß glänzende Reflexion - Mikroskopische Analyse

Kristalliner Bruch, Haarriss

Spannungsrisskorrosion:

- Makroskopische Analyse

Partielle Reflexion, Rost/Verfärbung - Mikroskopische Analyse

Kristalliner Bruch, Federmuster

Hochtemperatur-Bruch:

- Makroskopische Analyse

— - Mikroskopische Analyse

Kristalliner Bruch, Vertiefung, Schwindungshohlraum

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Herausforderungen der metallurgischen Schadensanalyse und ihre Lösungen

Wie oben beschrieben, lassen sich sowohl durch die makroskopische als auch die mikroskopische Betrachtung der Bruchflächen die Bruchmuster genauer untersuchen, um die Ursachen und Bedingungen von Brüchen zu verstehen.

Dank unseres Digitalmikroskops mit leistungsstarkem optischen System, CMOS-Bildsensor und moderner Bildverarbeitungstechnologie können verschiedene Bruchmuster mit hoher Auflösung erfasst werden, um eine zuverlässige Fraktografie zu gewährleisten.

In diesem Abschnitt werden Beispiele für metallurgische Schadensanalysen mit dem Digitalmikroskop der Modellreihe VHX von KEYENCE erläutert.

Betrachtung mit Vorgängermodell

Betrachtung mit einem Digitalmikroskop

Entfernen von Störreflexionen auf einer Metallbruchfläche

Mit dem Digitalmikroskop der Modellreihe VHX

Die Reflexionsminimierung kann unnötige Reflexionen unterdrücken, sodass selbst kleinste Risse auf einer Metallbruchfläche klar erfasst werden können.

Ohne Reflexionsminimierung

Mit Reflexionsminimierung

Vollständige Fokussierung des gesamten Objekts selbst bei unebenen Metallbruchflächen

Mit dem Digitalmikroskop der Modellreihe VHX

Mit der Tiefenzusammensetzung kann die gesamte Oberfläche eines Metallbruchs fokussiert werden. Diese Funktion reduziert nicht nur den Zeit- und Arbeitsaufwand, der für eine wiederholte Fokuseinstellung benötigt wird, sondern ermöglicht auch die gleichzeitige Betrachtung und Beurteilung der auf einer Bruchfläche vorhandenen Merkmale.

Ohne Tiefenzusammensetzung

Mit Tiefenzusammensetzung

Detailanalyse unabhängig von Winkel und Schatten

Mit dem Digitalmikroskop der Modellreihe VHX

Vergleich von Aufnahmen mit Multi-Lighting

Mit der Multi-Lighting-Funktion werden unterschiedliche Beleuchtungsarten einfach per Knopfdruck erfasst. Aus diesen Daten kann dann ein geeignetes Bild für die Gefügebetrachtung ausgewählt werden.

Die Beleuchtungsoptionen bleiben auch nach der Aufzeichnung des Bildes erhalten. Dadurch kann die Beleuchtung jederzeit nachträglich und benutzerunabhängig einfach per Mausklick angepasst werden.

Aufnahme ohne Multi-Lighting

Aufnahme mit Multi-Lighting

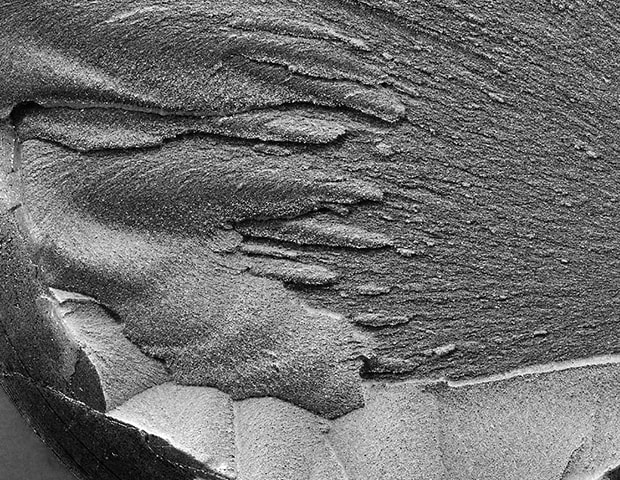

Präzise Betrachtung auch bei kleinsten Oberflächenunterschieden

Mit dem Digitalmikroskop der Modellreihe VHX

Mit dem optischen Schatteneffekt-Modus, einer Mikroskopiemethode, die ein hochauflösendes Objektiv, einen 4K-CMOS-Bildempfänger und Beleuchtungstechnologien kombiniert, wird der Kontrast in einem mit unterschiedlicher Beleuchtung aufgenommenen Bild analysiert.

Damit lassen sich kleinste Unregelmäßigkeiten auf einer Metallbruchfläche deutlich erkennen. Der optische Schatteneffekt-Modus kann zudem genutzt werden, um feinste Oberflächenstrukturen mit Höhenfarben zu visualisieren.

Aufnahme ohne optischen Schatteneffekt-Modus (50x)

Aufnahme mit optischem Schatteneffekt-Modus (50x)

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Schnellere und effizientere metallurgische Schadensanalyse

Wie oben erläutert, ermöglicht das hochauflösende Digitalmikroskop der Modellreihe VHX eine einfache Betrachtung von Metallbruchflächen.

Da sich mit der Modellreihe VHX der Zeitaufwand für die metallurgische Schadensanalyse reduzieren lässt, können Prozesse aus den Bereichen F&E sowie der Qualitätssicherung beschleunigt werden. Außerdem lassen sich mit der Modellreihe VHX Aufnahmen erstellen, in denen die Merkmale von Metallbruchflächen genau erfasst wurden, sodass anhand von Trends und Vergleichen aus der Vergangenheit problemlos Materialien ausgewählt und verbessert werden können.

Dank einer Vielzahl an erweiterten Messfunktionen ist die Modellreihe VHX ein leistungsstarker Partner für eine effizientere Fraktografie und Gefügebetrachtung. Für weitere Informationen klicken Sie bitte auf die unten angezeigte Schaltfläche, um die Broschüre herunterzuladen. Für Anfragen klicken Sie bitte auf die entsprechende Schaltfläche, um KEYENCE zu kontaktieren.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)