3D-Prüfung

Bei der Qualitätskontrolle / Dimensionsprüfung sowie der Positionierung mithilfe der Bildverarbeitung und der Zeichenerkennung mithilfe von OCR werden Prüfobjekte anhand der Kontrastdaten ihrer Oberflächen erkannt oder unterschieden. Um die Genauigkeit dieser Verfahren zu erhöhen, wurden unterschiedliche Maßnahmen eingeleitet, wie der Einsatz von hochauflösenden Bildverarbeitungssystemen, die Optimierung von Objektiven und Beleuchtung sowie die Anwendung von Bildaufbereitungsfiltern und vieles mehr. Aber trotz neuester Technologien gibt es eine Reihe von Problemen bei der Bildprüfung, die damit nicht behoben konnten:

- Unterscheidung von Werkstofffehlern oder Verzeichnungen durch Verfärbung oder Unregelmäßigkeiten im Farbanstrich

- Erkennen der Tiefe von Werkstofffehlern oder des Verzeichnungsgrads

- Durchführung von Gutteil/Ausschuss-Beurteilungen auf der Basis von Kapazitäten oder Volumen

- Prüfung von Löt- oder Schweißprofilen

Diese Fälle sind anhand von 2D-Bildern nur schwer zu lösen, weshalb man sich bei der Beurteilung auf die reine Sichtprüfung verlassen musste. Durch Prüfungen auf Basis von 3D-Bildern lassen sich diese Probleme lösen. Auf der folgenden Seite wird das Prinzip der 3D-Prüfung zur Erkennung von Höhen- und Oberflächendaten erläutert.

Grundprinzip der Prüfung von Volumina und Höhen unter Verwendung von 3D-Bildern

Vorteile der 3D-Prüfung

Bei der 2D-Prüfung werden Oberflächen oder Abmessungen auf der Basis von Kontrastdaten erkannt bzw. unterschieden. Für die 3D-Prüfung werden zusätzlich noch Höheninformationen (XYZ-Koordinaten) miteinbezogen. Im folgenden Abschnitt werden die Unterschiede zwischen 2D- und 3D-Bildern sowie die Vorteile der 3D-Prüfung aufgezeigt.

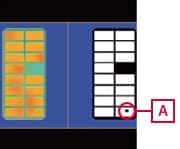

Unterschiede zwischen 2D- und 3D-Bildern

- 2D-Bilder

- 2D-Bilder werden aus einer einzigen Richtung aufgenommen. Zusammen mit Bildaufbereitungsfiltern zur Kontrastverstärkung kann man sie nutzen, um Defekte an der Oberfläche von Teilen/Produkten aufzuspüren.

- 3D-Bilder

- Wenn man eine zweidimensionale Darstellung um Höheninformationen ergänzt, erhält man eine 3D-Bild. Anhand der XYZ-Koordinaten kann man nicht nur die Höhe, sondern auch das Volumen und die Querschnittsfläche ermitteln.

Mehrwert der 3D-Prüfung: Stabilität

2D-Prüfungen haben oft das Problem, dass die Erkennung von Werkstofffehlern oder Dellen aufgrund der Farbgebung oder des Musters des Prüfobjekts oder durch Umwelteinflüsse wie Reflexionen von glänzenden Oberflächen oder Leuchten instabil ist. Selbst mit Bildaufbereitungsfiltern zur Schattierungskorrektur, Blob-Verarbeitung und Kontrastkonvertierung lässt sich die Genauigkeit oft nicht ausreichend erhöhen. Die 3D-Prüfung ermöglicht eine stabile Erkennung von winzigen Dellen und Fehlern, die dem Farbmuster des Prüfobjekts sehr ähnlich sind, was bisher mit 2D-Bildern nur schwer zu unterscheiden war. In der Folge können Prüfungen automatisiert ablaufen.

Die 3D-Prüfung kann auf der Basis von Volumen- oder Querschnittsdaten, mittels Höhenunterscheidung oder XYZ-Daten erfolgen. Dadurch vergrößert sich das Anwendungsspektrum für Prüfungen auf der Basis von Bildverarbeitung erheblich.

Vorteil der 3D-Prüfung mithilfe von Bildverarbeitung: Effizienzsteigerung

Mit einem 3D-Messsystem können 3D-Prüfungen sogar von Bedienern mit wenig Erfahrung durchgeführt werden. Leider sind 3D-Messsysteme für Prüfungen außerhalb der Linie ausgelegt und es kostet viel Zeit, die Prüfobjekte zum Vermessen in den Messraum zu bringen. Dies mag akzeptabel sein, wenn es sich um hochwertige Prüfobjekte handelt, die in kleinen Stückzahlen produziert werden. Aber für große Losgrößen von Tausenden oder Zehntausenden Teilen pro Tag ist eine 100%-Inspektion nicht mehr praktikabel.

Vorteile der Implementierung von 3D-Prüfungen: Geringere Anlagen-/ Personalkosten

Die bisherigen, reinen Sichtprüfungen oder Inspektionen außerhalb der Linie können automatisiert werden, was die Personalkosten senkt. Eine 3D-Kamera kann sowohl 3D- als auch 2D-Bilder (Graustufenbilder) aufnehmen, was die Anlagenkosten senkt.

Messprinzip der 3D-Prüfung

KEYENCE bietet zwei Arten von Messsystemen für die 3D-Prüfung. Die 3D-Kamera der Modellreihe XR ist für stoppende Messobjekte und unterbrochene Beschickung, der schnelle 2D-/3D-Laserprofilsensor der Modellreihe LJ-V7000 für bewegte Messobjekte und kontinuierliche Beschickung geeignet. Jedes dieser Modelle arbeitet mit speziellen Messprinzipien und -funktionen, um je nach Anwendung und Prüfbedingungen das optimale Messergebnis zu erzielen.

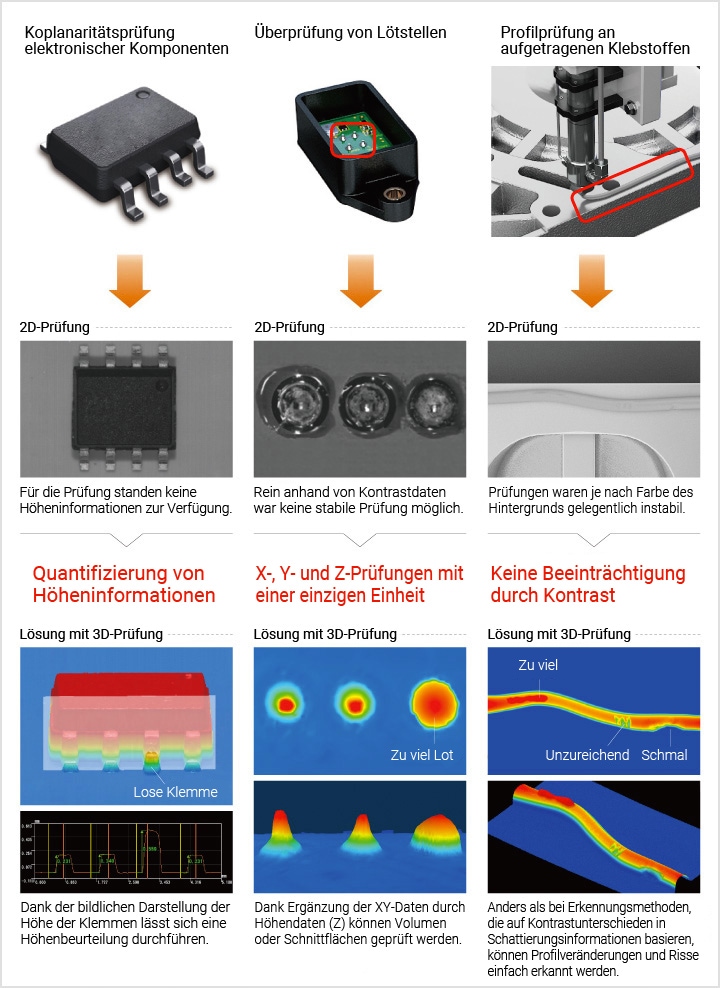

Musterprojektion

Die Modellreihe XR arbeitet nach der Streifenlichtprojektionsmethode. Dabei wird ein Streifenmuster in Hochgeschwindigkeit von rechts nach links projiziert und das reflektierte Licht mit einem sehr schnellen CMOS und einem speziellen Prozessor analysiert, um ein 3D-Bild zu erzeugen. Durch Projektion der Streifenmuster aus zwei Richtungen und Aufbereitung der daraus gewonnen Profildaten erhält man lückenlose Bilder. Die Modellreihe XR kann auch als Flächenkamera eingesetzt werden, um 2D-Bilder (Schwarz-/Weißkontrast) aufzunehmen. Ein weiterer Vorteil besteht in der Möglichkeit, 2D- und 3D-Prüfungen gleichzeitig durchzuführen.

Micromirror Device

MEMS-Technologie erzeugt Streifenmuster in Hochgeschwindigkeit

Hi-Speed CMOS

Sehr schnelles, hochempfindliches Gerät für Inline-Messungen in 3D

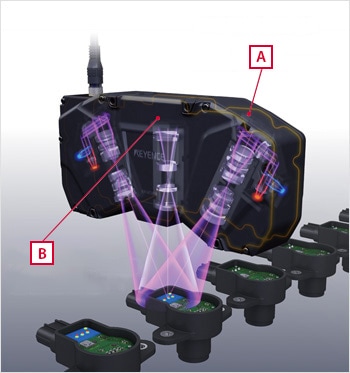

Modellreihe LV-V7000 für großflächiges Messen

Der Messbereich der Modellreihe XR ist auf 15 bis 40 mm2 begrenzt (genauer gesagt, 12,5 bis 35,5 mm2 bei Referenzabstand). Daher ist sie vor allem für 3D-Prüfungen von relativ kleinen Teilen und Produkten wie zum Beispiel elektronischen Bauelementen geeignet. Sind 3D-Prüfungen über größere Flächen erforderlich, ist der 2D-/3D-Laserprofilsensor der Modellreihe LJ-V7000 die erste Wahl. Mit ihr lassen sich 3D-Prüfungen anhand von Höhen-, Flächen- und Volumendaten durchführen, indem mithilfe des Lichtschnittverfahrens hochpräzise 2D-Profildaten ermittelt und mit einem Bildverarbeitungssystem wie der Modellreihe XG-X verarbeitet werden. So können auch längliche Messobjekte wie Schweißraupen oder schnell durchlaufende Objekte einer 3D-Prüfung unterzogen werden.

Algorithmen und verschiedene Softwareprogramme für 3D-Prüfungen

Bei 3D-Prüfungen kommen unterschiedliche Bildverarbeitungstechnologien zum Einsatz. Für die flexibel anpassbare Modellreihe XG-X genügt es, den gewünschten Prüfbereich in einem 3D-Aufnahme auszuwählen, um die maximale oder minimale Höhe bzw. konvex oder konkav geformte Flächen und Volumen zu messen. In einem ersten Schritt muss die Nullebene als Referenz für die Höhenmessung spezifiziert werden. Anschließend wird die Fläche bzw. das Volumen eines konvexen/konkaven Bereichs in Relation zur Nullebene gemessen.

Eine Reihe weiterer nützlicher Funktionen ist darauf ausgelegt, die Prüfgenauigkeit spürbar zu verbessern und Einrichtarbeiten im Handumdrehen vorzunehmen.

Über die High-End Bildverarbeitung mit ultimativer Flexibilität der Modellreihe XG-X

Praktische Anwendungen

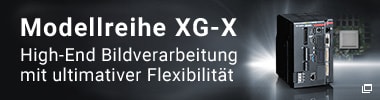

Viele Prüfungen, bei denen 2D-Bilder nicht mehr ausreichen, sind auf Basis von 3D-Aufnahmen realisierbar. Im Folgenden möchten wir Ihnen einige typische Anwendungsfälle vorstellen.

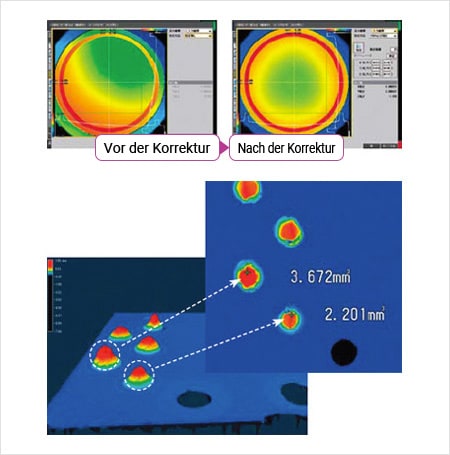

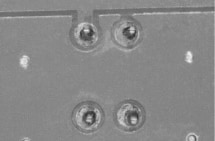

Überprüfung von Lötstellen

Der Zustand eine Lötstelle lässt sich anhand einer Oberflächenprüfung mit einem Bildverarbeitungssystem nur schwer erkennen. Elektronische Bauteile sind in den letzten Jahren immer kleiner und präziser geworden. Per Sichtprüfung oder anhand von Bildverarbeitungssystemen lassen sie sich nur schwer beurteilen. Bei Implementierung einer 3D-Prüfung stehen dagegen neben den Höhen- auch Flächen- und Volumendaten zur Verfügung. So wird eine zuverlässige Überprüfung der Form einer Lötstelle möglich.

Vorgängermodell

Aufgrund von Einflüssen durch die Oberflächenbeschaffenheit von Lötstellen war das Prüfergebnis instabil.

XR Series

Mit der 3D-Prüfung können Höhe und Form ohne Beeinträchtigung durch die Oberflächenbeschaffenheit geprüft werden.

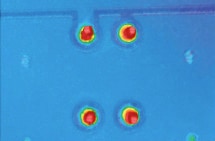

Zählen von Schokoladenstücken und Prüfung auf fehlende Stücke

Die 3D-Prüfung hat mittlerweile auch in der pharmazeutischen und der Nahrungsmittelindustrie Einzug gehalten. Weisen Prüfobjekte keine Kontrastunterschiede auf, wie es bei Schokolade der Fall ist, war es bislang schwer, Fehler und Dellen im Rahmen einer herkömmlichen 2D-Prüfung zu erkennen. Mit der 3D-Prüfung lassen sich anhand von Höhen- und anderen Daten Fehler und Dellen zuverlässig erkennen. Auch eine Zählung ist möglich, was die Fertigungseffizienz weiter steigert.

Durch Implementierung des 3D-Messsystems der Modellreihe LJ-V7000 können Objekte gezählt und die Oberfläche gleichzeitig auf Dellen und Fremdkörper geprüft werden.

Unzureichend

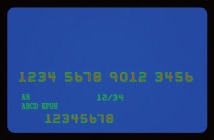

Ablesen von Kartennummern per OCR

Ist eine Karte mit Bildern oder Illustrationen bedruckt, wie bei Kreditkarten häufig der Fall, erschweren solche Hintergründe oft das Ablesen der Kartennummer. Da bei der 3D-Prüfung auch Höhendaten erfasst werden, können auf der Karte eingestanzte Daten wie Kartennummer, Ablaufdatum und Name mithilfe von OCR präzise abgelesen werden.

Vorgängermodell

Ablesung war aufgrund der Hintergrundeinflüsse unmöglich.

LJ-V Series

Dank Erfassung von Höhendaten ist eine stabile OCR-Ablesung möglich.

![Technikgeschichte Der Bildverarbeitung Band 1 [Kamera]](/img/asset/AS_63138_L.jpg)

![Die neuesten Anwendungsbeispiele aus der Bildverarbeitung [Automotive]](/img/asset/AS_72922_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Lebensmittelindustrie und Pharmaindustrie]](/img/asset/AS_73109_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Elektronikbauteile & Elektronikgeräte]](/img/asset/AS_87575_L.jpg)