Bildverarbeitungssysteme

- All-in-One Kamera mit integrierter AI Modellreihe VS

- Zeilenkamera Modellreihe Line Scan

- 2D Robot Vision Modellreihe 2D VGR

- 3D Robot Vision Modellreihe 3D VGR

- Inline-3D-Prüfung Modellreihe 3D Vision

- Universelle Bildverarbeitungsplattform Modellreihe CV-X

- High-End Bildverarbeitung mit ultimativer Flexibilität Modellreihe XG-X

- High-End Bilderfassungstechnologie für PC-basierte Bildverarbeitung Modellreihe VJ

- Beleuchtungen für die industrielle Bildverarbeitung Modellreihe CA-D

- Objektive und Filter Modellreihe CA-L

Typische Anwendungsbeispiele für Bildverarbeitungssysteme in der Elektroindustrie

Wichtige Punkte im Überblick

- Die Miniaturisierung und die zunehmende Produktvielfalt in der Elektronikindustrie erfordern hochpräzise und effiziente Prüfungen von Halbleitern und elektronischen Komponenten.

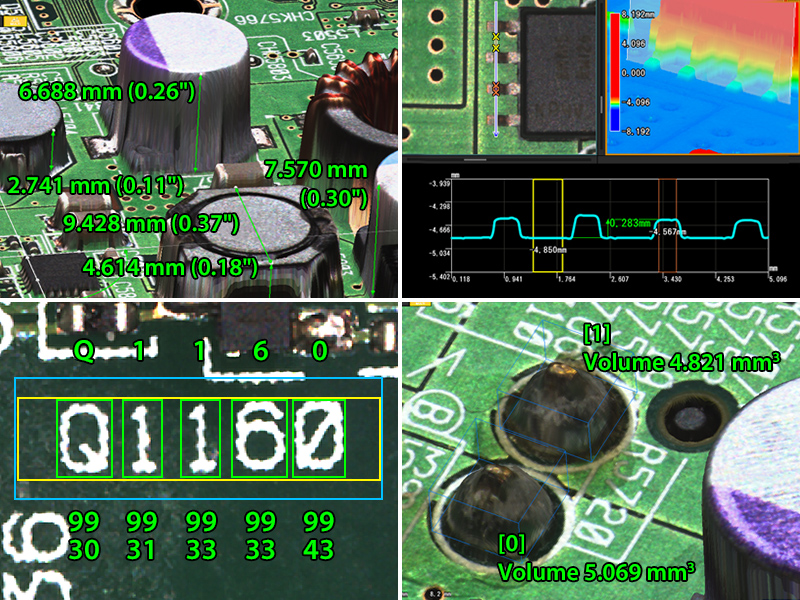

- Leistungsfähige Bildverarbeitungssysteme automatisieren verschiedene Operationen, darunter Qualitätsprüfungen, Dimensionsprüfungen, Code-Erkennung und Positionierung zur Steigerung der Produktivität.

- Der Einsatz von Bildverarbeitungssystemen wie der Modellreihe XG-X/CV-X mit hochauflösenden Kameras (bis zu 64 Megapixel) ermöglicht eine hochpräzise Prüfung feinster Defekte.

- Im multispektralen Modus können Farbe und Glanz präzise unterschieden werden, was eine stabile und zuverlässige Erkennung selbst kleinster Fehler und Farbveränderungen ermöglicht.

- Durch die Automatisierung der Prüfungen (zum Beispiel Drahtbonden, Batterie-Anschlussklemmen) wird Datenmanagement unterstützt, was zur Verbesserung der Anlagen und der Produktqualität beiträgt.

Durch Miniaturisierung und Designs mit niedrigem Profil in der Unterhaltungselektronik entstehen kompaktere Baugruppen, die höhere Präzisionsanforderungen erfordern. Produkte wie Smartphones, Spielkonsolen und PCs sind davon betroffen. Dies führt zu einer erhöhten Nachfrage nach präzisen Prüfungen für Halbleiter und elektronischen Komponenten. Da sich zunehmend die Produktion von Kleinserien durchsetzt und die Produkte immer diversifizierter werden, steigen der Arbeitsaufwand und die Kosten für die Prüfung.

Mit der Verfügbarkeit von hochauflösenden Kameras und leistungsfähigen Bildverarbeitungssystemen können nun verschiedene Operationen automatisiert werden, wie z. B. die Prüfung von Qualitätsmerkmalen, Dimensionsprüfungen, Zeichen-/2D-Code-basierte Erkennung sowie die Positionierung/Ausrichtung. Der Einsatz von Bildverarbeitungssystemen erleichtert auch das Datenmanagement. Der Aufbau einer Produktmanagement-Datenbank und die Durchführung einer Faktorenanalyse auf Basis von Daten bereits geprüfter fehlerhafter Produkte tragen zur Verbesserung der Anlagen und der Produktqualität bei. Im Folgenden finden Sie typische Beispiele für die Einführung von Bildverarbeitungssystemen in der Elektronikindustrie.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Bildverarbeitungssysteme zur Prüfung von elektronischen Geräten

Prüfung der Integration verschiedener Kabelstrangtypen

Im multispektralen Modus können selbst kleinste Farbunterschiede präzise erkannt werden. Daher ermöglicht er stabile und zuverlässige Prüfungen, selbst bei Produkten mit einer Vielzahl von Farbmustern.

Prüfung der Leiterrahmenbeschichtung

Ein Bildverarbeitungssystem ist dann besonders leistungsstark, wenn es eine hohe Auflösung mit einer hohen Geschwindigkeit kombiniert und somit auch auf Hochgeschwindigkeitslinien selbst subtile Farbveränderungen und winzige Ablösungen präzise erkennt.

Oberflächenprüfung von externen Leiterplattenanschlüssen

Unter den Bedingungen konventioneller Beleuchtung kann es schwierig sein, Farbe und Glanz eines Anschlusses von Verunreinigung oder Schmutz zu unterscheiden. Im multispektralen Modus können selbst kleinste Fehler oder Verschmutzungen zuverlässig erkannt werden. Dies ermöglicht stabile und zuverlässige Prüfungen.

Drahtbonden prüfen

Nach dem Bonden ist es wichtig, auf gebrochene oder falsch ausgerichtete Drähte zu prüfen. Herkömmliche Bildverarbeitungssysteme mit geringer Auflösung konnten bisher winzige Fehlausrichtungen oder gelöste Kontakte nicht erkennen.

Die Modellreihe XG-X/CV-X unterstützt hochauflösende Kameras bis zu 64 Megapixeln. Sie ermöglicht eine hochpräzise Prüfung auf Fehlausrichtungen beim Drahtbonden sowie auf abgelöste oder gebrochene Drähte.

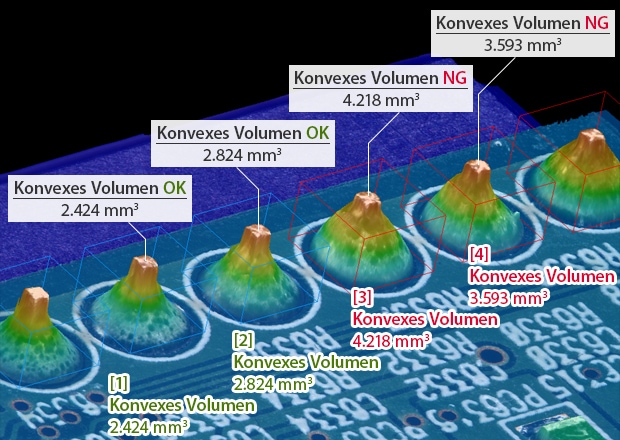

Prüfung auf unsachgemäß geschweißte Batterie-Anschlussklemmen

Die bisher eingesetzten Bildverarbeitungssysteme waren nicht in der Lage, die geschweißten Batterielaschen prozesssicher zu prüfen.

Bei der Modellreihe XG-X/CV-X können die Schweißpunkte mit dem Blob-Werkzeug zunächst als schwarze Objekte und anschließend die Abstände zwischen den Schwerpunktkoordinaten mit dem Dimensionen/Geometrie-Tool erkannt werden. Dadurch wird eine zuverlässige 100%-Prüfung mit einer Prüfzeit von zehn Millisekunden pro Batterie erreicht.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.