Grundlagen der Qualitätsprüfung

Verfahren und optimale Einstellungen für Sichtprüfung / Defekterkennung

Im Rahmen einer Prüfung von Qualitätsmerkmalen wird geprüft, ob die Oberfläche von Bauteilen und fertigen Produkten Fremdkörper, Kratzer oder Mängel aufweist. Im Allgemeinen fallen die folgenden Prüfbeispiele in den Bereich der Prüfung von Qualitätsmerkmalen:

- Fremdkörper auf Lebensmittelverpackungen: Prüfung auf Fremdkörper

- Schmutz auf Geweben: Prüfung auf Fremdkörper

- Kratzer auf Metall-/Kunststoffteilen: Oberflächeninspektion

- Absplitterungen und Grate beim Formen von Kunststoff/Gummi: Konturprüfung

- Überprüfung auf nicht leuchtende LEDs: Anwesenheitskontrolle

Bisher wurde die Prüfung von Qualitätsmerkmalen per Sichtprüfung durchgeführt. In den letzten Jahren wurden jedoch im Zuge der Betriebsautomatisierung (Factory Automation) auch Bildverarbeitungssysteme eingeführt. In diesem Abschnitt werden die Grundprinzipien der Prüfung von Qualitätsmerkmalen vorgestellt.

Prinzip der Defekterkennungsfunktion

Segment

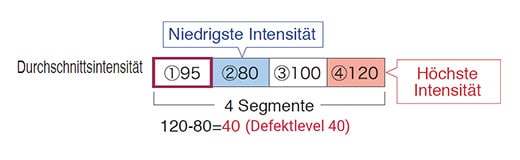

Das Bildverarbeitungssystem erkennt Änderungen in den Intensitätsdaten eines CCD-Bildempfängers als Flecken oder Kanten. Es dauert jedoch enorm lange, jedes einzelne Bild zu verarbeiten. Zudem kann Signalrauschen die Prüfergebnisse beeinträchtigen. Daher verwendet das Bildverarbeitungssystem die Durchschnittsintensität eines kleinen Bereichs, der aus mehreren Pixeln besteht. Bei der Modellreihe CV wird dieser kleine Bereich als “Segment” bezeichnet. Um Flecken zu erkennen wird dabei die Durchschnittsintensität dieser Segmente verglichen.

Algorithmus der Defekterkennungsfunktion (Vergleichs- und Berechnungsmethoden der Segmente)

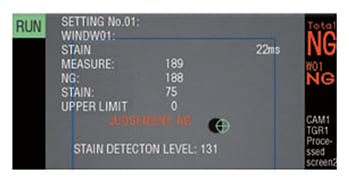

Dieser Abschnitt erläutert den Algorithmus der Defekterkennungsfunktion, mit der die Modellreihe CV ausgerüstet ist.

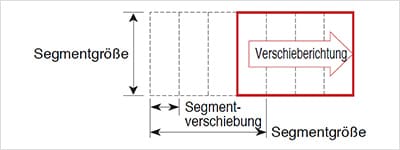

Erkennungsprinzip (wenn X als Erkennungsrichtung festgelegt wurde)

- Die Defekterkennungsfunktion misst die durchschnittliche Intensität des festgelegten Bereichs (Segments) und verschiebt den Bereich anschließend um ein Viertel der Segmentgröße.

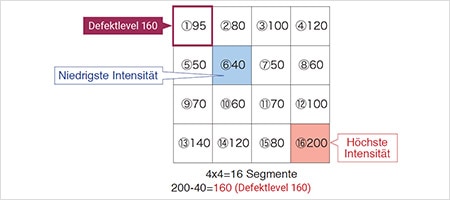

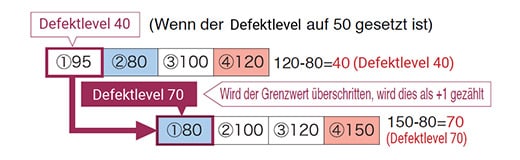

- Die Funktion bestimmt die Differenz zwischen der höchsten und niedrigsten Intensität von vier Segmenten einschließlich eines Standardsegments (①95 im Bild rechts). Die Differenz wird als Defektlevel eines Standardsegments bezeichnet.

- Wenn der Defektlevel den festgelegten Grenzwert überschreitet, wird das Standardsegment als Fleck gewertet. Die Anzahl der Vorgabewertüberschreitungen innerhalb eines Messbereichs wird als “Fleckenanzahl” bezeichnet. Die Schritte 1 bis 3 werden konstant wiederholt, wobei das Standardsegment innerhalb des Messbereichs jeweils weiter verschoben wird.

In den nachfolgenden Prozessen werden die Schritte (1) bis (3) wiederholt, wobei das zu messende Segment jeweils um den Verfahrbereich verschoben wird.

Wenn X und Y als Erkennungsrichtung festgelegt wurden

Für die Berechnung der Differenz zwischen der höchsten und der niedrigsten Intensität von 16 Segmenten in der X- und Y-Richtung wird das Standardsegment als Referenz verwendet.

Es besteht die Möglichkeit, kleinere und geringfügigere Intensitätsänderungen (Flecken) zu erkennen, indem insgesamt 16 Segmente verglichen werden (statt nur vier Segmente in X-Richtung).

Überblick über Prinzip der Defekterkennungsfunktion

⇒Das Defektwerkzeug ist ein Werkzeug, das Veränderungspunkte der Dichte als Kratzer und Schmutz im Vergleich zur Umgebung jeder kleinen Einheit von mehreren Pixeln, "Segment" genannt, erkennt. Durch die Verarbeitung für jedes Segment ist es möglich, eine hohe Geschwindigkeit zu realisieren, während der Einfluss von Rauschen reduziert wird. Durch den Vergleich mit umgebenden Segmenten von mehreren Kandidaten, "kleine Kratzer" und "dünne Flecken" etc., können bisher schwierig zu detektierende Defekte, erkannt werden.

Optimale Einstellungen für die Defekterkennungsfunktion

Optimale Segmentgröße

Dieser Abschnitt erläutert die richtige Einstellung der Defekterkennungsfunktion. Durch Einstellen der Segmentgröße können Erkennungsempfindlichkeit und Verarbeitungszeit optimiert werden.

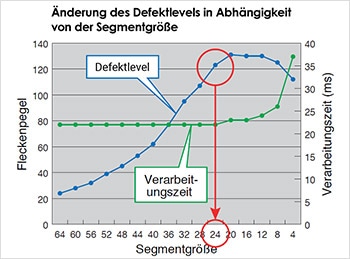

Das Funktionsdiagramm rechts zeigt, wie sich Defektlevel und Verarbeitungszeit in Abhängigkeit von der Segmentgröße ändern (bei der Modellreihe CV-3000 von KEYENCE).

Wenn die Segmentgröße fast so groß wie die Messobjektgröße ist, erreicht der Defektlevel sein Maximum. Das bedeutet, dass sich Erkennungsempfindlichkeit und Verarbeitungszeit optimieren lassen, indem man die Segmentgröße auf die tatsächliche Messobjektgröße einstellt.

Prüfbild

Optimale Segmentgröße = Fleckengröße (mm) x Pixelanzahl in Y-Richtung / Bildfeld in Y-Richtung (mm)

Beispiel: Wenn die Fleckengröße 2 mm2 beträgt, das Bildfeld 120 mm2 groß ist und eine 240.000-Pixel-Kamera verwendet wird (480 Pixel in Y-Richtung):

2 × 480 ÷ 120 = Segmentgröße 8

Segmentverschiebung / Spalteinstellung gemäß Bildeigenschaften

Die Parameter der Defekterkennungsfunktion – Segmentverschiebung und Spalteinstellung – bestimmen das Ausmaß der Segmentverschiebung beim Intensitätsvergleich. Bei kleinen Fehlern bestehen ganz andere Anforderungen als bei geringfügigen Flecken, doch durch entsprechendes Einstellen dieser Parameter ist in beiden Fällen eine zuverlässige Erkennung möglich.

Defektlevel = 13

Defektlevel = 47

Die allmähliche Intensitätsänderung wird durch Vergrößerung der Spalteinstellung verstärkt.

Um kleine Fehler erkennen zu können, ist ein kleinteiliger Vergleich der Segmentintensitäten erforderlich, indem sowohl die Segmentverschiebung als auch die Spalteinstellung auf kleine Werte gesetzt werden. Um andererseits geringfügige Flecken erkennen zu können, ist ein großflächiger Vergleich der Segmentintensitäten erforderlich, indem beide Parameter auf große Werte gestellt werden. Auf diese Weise gewährleisten geeignete Einstellungen, die dem gewünschten Fehler- bzw. Fleckentyp entsprechen, eine stabile Erkennung.

Zusammenfassung der optimalen Einstellung im Defektmodus

Durch entsprechende Anpassung der Einstellungen für die optimale Segmentgröße und den Verfahrweg bzw. das Vergleichsintervall wird eine optimale Prüfung der Objekte möglich. Dabei wird die Segmentgröße so gewählt, dass sie der Größe der Flecken/Fehler entspricht, während Verfahrbereich und Vergleichsintervall auf der Grundlage der Größe und der Schattierungsstufe der Flecken/Defekte ermittelt wird.

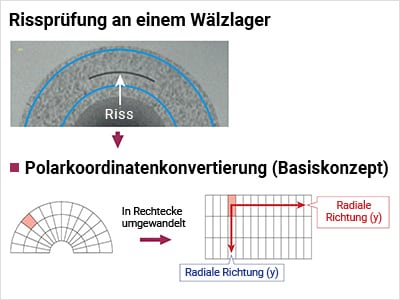

Prinzip der Defekterkennung bei kreisförmigen Messobjekten

Bei vielen kreisförmigen Messobjekten, wie etwa PET-Flaschen, Wälzlagern oder O-Ringen, muss die Sichtprüfung für einen kreisförmigen Bereich durchgeführt werden.

Wenn die Modellreihe CV einen kreisförmigen Bereich durchsucht, führt das Programm eine Polarkoordinatenkonvertierung durch. Um Flecken zu erkennen, wird ein kreisförmiges Fenster (Prüfsegmente) in Rechtecke umgewandelt. Die Intensität dieser Segmente wird dann sowohl in kreisförmiger als auch in radialer Richtung verglichen.

Nützliche Vorverarbeitungsfilter für die Defekterkennungsfunktion

Subtraktionsfilter: Wenn ein Aufdruck ignoriert werden soll, um nur Defekt zu erkennen

Wenn ohne jeden Bezug ausschließlich Intensitätsänderungen gemessen werden, kann zwischen Flecken und einem Aufdruck nicht richtig unterschieden werden.

Ein Aufdruck mit mehr Kontrast als ein Fleck wird daher als Defekt erkannt.

Bei der Vorverarbeitung wird ein fehlerfreies Bild gespeichert und dann mithilfe des Subtraktionsfilters mit dem derzeitigen Bild verglichen.

Anschließend erfolgt in 256-facher Abstufung ein Vergleich der Durchschnittsintensität des gefilterten Bildes. Dies ermöglicht die Defekterkennung bei Messobjekten mit komplizierten Aufdrucken.

Echtzeit-Subtraktionsfilter

Das Echtzeit-Subtraktionsfilter extrahiert kleine Fehler, indem ein Bild, das mit Vergrößerungs- und Verkleinerungsfiltern (Expansion- und Shrink-Filter) bearbeitet wurde, mit dem Originalbild verglichen wird. Bei diesem Filter brauchen Sie weder den Prüfbereich festzulegen noch Anpassungen für die Verschiebung des Messobjekts vorzunehmen (günstig bei komplexen Formen). Sie können Messobjekte mit komplexen Formen durch Hinzufügen einer einzigen Einstellung prüfen.

Überblick über Sichtprüfung / Defetkerkennung

Beachten Sie für einen optimalen Einsatz der Defekterkennungsfunktion die folgenden 3 Punkte:

- Stellen Sie die Segmentgröße auf die Defektgröße ein.

- Legen Sie die Segmentverschiebung / Spalteinstellung gemäß der Defektgröße oder Intensität fest.

- Verwenden Sie Vorverarbeitungsfilter gemäß den Bedingungen des Messobjekts.

Allerdings sind klare Bilder eine wichtige Voraussetzung für die erfolgreiche Verwendung der verschiedenen Funktionen des Bildverarbeitungssystems.

Im nächsten Thema geht es um Prinzipien und Anwendungsmöglichkeiten der Maßhaltigkeitsprüfung (Kantenerkennung).

Die Kantenerkennung ist für unterschiedliche Anwendungen wie das Messen von Position, Breite, Steigung und Winkel geeignet.

Im Folgenden möchten wir Ihnen den Algorithmus und Anwendungsbeispiele für den Kantenmodus vorstellen.

![Technikgeschichte Der Bildverarbeitung Band 1 [Kamera]](/img/asset/AS_63138_L.jpg)

![Die neuesten Anwendungsbeispiele aus der Bildverarbeitung [Automotive]](/img/asset/AS_72922_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Lebensmittelindustrie und Pharmaindustrie]](/img/asset/AS_73109_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Elektronikbauteile & Elektronikgeräte]](/img/asset/AS_87575_L.jpg)