Weitere Anwendungsbeispiele für Bildverarbeitungssysteme in der Kunststoff-/behälterindustrie

Bildverarbeitungssysteme wurden für verschiedene Prüfungen in der Kunststoff-/Behälterindustrie eingeführt.

Oberflächenprüfung von Tüllen

Dies ist ein Beispiel für die Oberflächenprüfung von Tüllen.

Zentrale Prüfpunkte

Prüfungen auf Fehler, deren Farbe ähnlich ist wie die des Produkts, können bei konventioneller Beleuchtung instabil sein. Der multispektrale Modus ermöglicht stabile Prüfungen, indem nur die für die Erkennung erforderlichen abweichende Farben erkannt werden, selbst wenn es schwierig ist, die Farbe leichter Brandflecken bzw. Verschmutzungen und die Farbe des fertigen Produkts zu unterscheiden.

Erkennungsergebnis im multispektralen Modus

(nach Farbextraktion)

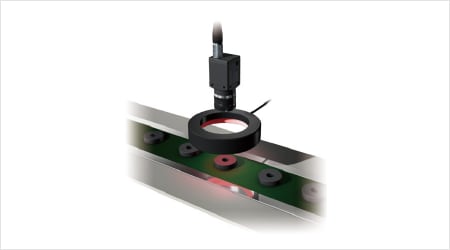

Prüfung von Verpackungen auf Außermittigkeit

Bisher konnten Bildverarbeitungssysteme die Außermittigkeit nicht genau prüfen, weil sie die Kante nicht genau erkennen konnten.

Der Trendkantenmodus der Modellreihe XG-X/CV-X ermöglicht eine genaue Prüfung der Zentrierung durch Zeichnen eines Näherungskreises auf der Grundlage der Daten des Innen- und Außenumfangs der Verpackung. Der Trendkantenmodus kann Daten für bis zu 5,000 Punkte sammeln, wodurch eine hochgenaue Prüfung erreicht wird. Wenn das Prüfobjekt aus einem weichen Material wie bei einer Gummidichtung besteht, ignoriert die Funktion zur Verformungskorrektur anormale Punkte, um stabile Prüfergebnisse zu erhalten.

Prüfung von Behälterinnenflächen

Mit einem Bildverarbeitungssystem können Sie Flecken auf den Innenflächen von Pappbechern erkennen. Da die Naht im Becher die Prüfung beeinflusste, setzten konventionelle Methoden einen Masterbereich, um die Naht von der Erkennung auszuschließen. Dies erforderte komplizierte Einstellungen, eine Erhöhung der Bearbeitungszeit und eine Verringerung der Produktionseffizienz. Die Unmöglichkeit, den Nahtbereich zu prüfen, war ebenfalls ein Problem.

Der Echtzeit-Extraktionsfilter kann allein die Nähte ignorieren und Flecken extrahieren, so dass alle Flecken präzise erkannt werden, ohne dass eine Positionskorrektur erforderlich ist. Die Einstellung erfordert lediglich das Zeichnen eines Prüfbereichs und da keine Master-Bearbeitung verwendet wird, können auch Flecken in der Nähe der Naht erkannt werden. Die Verarbeitungsgeschwindigkeit kann deutlich verbessert werden, was die Produktionseffizienz erhöht.

Erkennung von falsch ausgerichteten Etiketten

Früher wurde für die Prüfung der Etikettenposition Farbbildsensoren verwendet, um Fehlausrichtungen zu erkennen, aber es gab keine Möglichkeit die Toleranz anzupassen. Die Erkennung scheiterte oft durch das Verkippen beim Transport über ein Förderband.

Die Verwendung eines Bildverarbeitungssystems ermöglicht eine genauere Erkennung der Etikettenpositionen. Die Modellreihe XG-X/CV-X bietet einzigartige Erkennungsalgorithmen, um die Etikettenposition in numerische Werte umzuwandeln und eine quantitative Kontrolle zu erreichen. Da auch eine Positionskorrektur möglich ist, ist die Prüfung trotz Verkippen während des Transports stabil. Wenn der Helligkeitsunterschied zwischen den Behältern und Etiketten gering ist, verbessert die Verwendung einer Farbkamera die Stabilität.

Prüfung des Flaschenmundmaßes

Zur Messung der PET-Flaschenöffnung wurde eine Stichprobenprüfung mit einem Messprojektor durchgeführt. Grund hierfür war die hohe Bandgeschwindigkeit. Dadurch konnten fehlerhafte Lieferungen nicht ausgeschlossen werden.

Die Modellreihe XG-X/CV-X unterstützt verschiedene Kameras, die eine schnelle Verarbeitung und Übertragung ermöglichen. Dies ermöglicht eine 100%ige Inline-Prüfung auch bei Produktionslinien, die eine hohe Bandgeschwindigkeit erfordern. Die Dimensionsmessung auf Basis der geometrischen Berechnung ermöglicht die Inline-Dimensionsmessung aller Produkte. Im Gegensatz zu Messprojektoren ist die Prüfung nicht von der Bedienung durch den Menschen abhängig, so dass Messfehler ausgeschlossen werden können.

Erkennung einer abgeplatzten Flaschenmündung

Die Mündungen von Getränkeflaschen aus PET oder Glas auf Absplitterungen prüfen. Obwohl die Prüfung mit Bildverarbeitungssystemen durchgeführt wurde, konnten aufgrund des Einflusses von Fremdlicht Absplitterungen nicht erkannt werden, was zu einer häufigen Auslieferung von fehlerhaften Produkten führte.

Die Modellreihe XG-X/CV-X kann durch ihren einzigartigen Algorithmus zur Fleckenerkennung sowie durch Bildaufbereitungsfilter wie die Kontrastkonvertierung und die Funktion zur Aufrechterhaltung der Intensität die abgeplatzte Flaschenmündung präzise erkennen. Sie können auch während des Betriebs N.i.O.-Bilder anhalten und prüfen, um die Toleranz einzustellen, ohne das Band anzuhalten. Dies verbessert die Produktionseffizienz.

Erkennung deformierter Becher

Becher mit Hilfe eines Bildverarbeitungssystems auf Verformungen prüfen. Obwohl für die Prüfung Bildverarbeitungssysteme verwendet wurden, konnten sie nur die Breite in XY-Richtung prüfen. Je nach Verformungsgrad konnten fehlerhafte Produkte übersehen werden.

Der Trendkantenmodus der Modellreihe XG-X/CV-X kann bis zu 5.000 Punkte antasten, so dass Verformungen präziser erkannt werden können. Dieser Modus eignet sich besonders für die Prüfung entlang eines Umfangs, wie z. B. bei Bechern. Das System kann mit seinem einzigartigen Algorithmus den Rand präzise erkennen und den gesamten Umfang des Bechers prüfen. Dies reduziert Fehleinschätzungen und verhindert die Auslieferung von fehlerhaften Produkten.

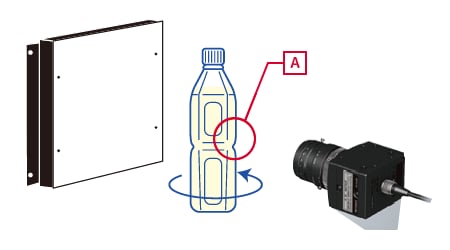

Prüfung auf Qualitätsmerkmale an den Seitenflächen von Behältern

Die Seitenflächen eines Behälters über den gesamten Umfang prüfen. Konventionelle Methoden erforderten das Aufnehmen von Bildern von Oberflächen aus ihrer jeweiligen Richtung. Die Prüfung von Qualitätsmerkmalen an zylindrischen Behältern erforderte einen enormen Arbeitsaufwand. Die Prüfung wurde oft durch ungleichmäßige Beleuchtung beeinträchtigt und es war schwierig, die Präzision und Stabilität zu verbessern.

Das Ersetzen einer normalen Flächenkamera durch eine Zeilenkamera sorgt für eine stabile Prüfung von Qualitätsmerkmalen an den Seitenflächen von zylindrischen Prüfobjekten. Eine Zeilenkamera kann die Seitenfläche über den gesamten Umfang kontinuierlich erfassen und in einem einzelnen entwickelten Bild darstellen. Die Prüfung wird durch die Beleuchtung kaum beeinträchtigt und kann eine höhere Genauigkeit erreichen. Das System kann Formen oder Zeichen erkennen und verschiedene Codes auf einer gekrümmten Oberfläche lesen, was mit konventionellen Flächenkameras schwierig war.

Den Fokus auf die Oberfläche einstellen, die der Kamera am nächsten liegt.

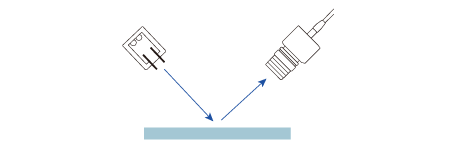

Prüfung auf Qualitätsmerkmale an Papierverpackungen

Das Aussehen von Papierverpackungen prüfen. Die Bandgeschwindigkeit für Papierverpackungen oder Bogenmaterial war zu hoch, um konventionelle Bildverarbeitungssysteme für die Prüfung zu verwenden. Die Verwendung einer Flächenkamera zur Prüfung erfordert eine gleichmäßige Ausleuchtung einer großen Fläche, was zu Problemen mit den Kosten für die Beleuchtung und dem Einbauraum führt.

Eine Zeilenkamera ermöglicht die Prüfung von Papierpaketen bei minimalen Kosten, auch wenn sie für Hochgeschwindigkeitslinien und große Flächen eingesetzt wird. Bei einem Sichtfeld von ca. 500 mm kann eine Zeilenkamera mit Liniengeschwindigkeiten von ca. 600 m/Minute mithalten. Eine zufriedenstellende Prüfung kann mit einer normalen Stablampe erreicht werden, ohne dass ein großes Beleuchtungssystem erforderlich ist. Die Modellreihe XG-X/CV-X unterstützt nicht nur Flächenkameras, sondern auch Zeilenkameras. Auch eine gemischte Verwendung ist möglich.

Der Einsatz einer Stablampe spart Kosten und Platz.

Prüfung auf Fehler an einer Kunststoffplatte

Prüfung auf Fehler an einer Kunststoffplatte mit einem Bildverarbeitungssystem. Die Prüfung von blechförmigen Prüfobjekten war aufgrund von Blendlichtern schwierig.

Die Modellreihe XG-X/CV-X kann Fremdkörper, Löcher und Flecken auf Blechen exakt erkennen. Der Einsatz der Farbverarbeitung ermöglicht die Kontrolle von feinen Veränderungen und verhindert die Auslieferung von fehlerhaften Produkten.

Prüfung von Kunststoff-beschichteten Produkten auf Fehler oder Absplitterungen

Die Verwendung konventioneller Bildverarbeitungssysteme für die Prüfung erforderte eine Vorverarbeitung und Programmierung. Manchmal war die Erkennung je nach Hintergrundfarbe schwierig.

Die Modellreihe XG-X/CV-X bietet einen speziellen Modus für die Fleckenerkennung, um das Vorhandensein von Markierungen oder Werkstofffehlern auf Produktoberflächen zu überprüfen. Dies ermöglicht die einfache Einführung von Bildverarbeitungssystemen in Produktionslinien.

Erkennung von Abweichungen im Inneren von Kunststoffkappen

Abweichungen in den Papiereinsätzen von Kunststoffkappen erkennen. Bislang wurde eine Sichtprüfung durchgeführt, aber die Arbeitskosten waren hoch.

Ein Bildverarbeitungssystem kann die Abweichung des Papiereinsatzes in den Kunststoffkappen leicht erkennen. Die hohe Übertragungsgeschwindigkeit der Modellreihe XG-X/CV-X ermöglicht eine genaue Inline-Bewertung. Es ist auch möglich, anhand der Änderung der Farbe oder des Glanzes die Richtung oder den Grad der Abweichung zu bestimmen.

Erkennung von Flecken, Staub und kleinen Löchern

Fremdkörper wie Flecken oder Insekten erkennen, die an Produkten haften. Konventionelle Bildverarbeitungssysteme konnten wegen ihrer geringen Verarbeitungsgeschwindigkeit nicht an Hochgeschwindigkeitslinien eingesetzt werden. Aufgrund der geringen Auflösung mussten für die Prüfung großer Flächen mehrere Kameras installiert werden.

Die Modellreihe XG-X/CV-X funktioniert in Hochgeschwindigkeitslinien zuverlässig. Da eine sehr hochauflösende Kamera mit 21 Megapixeln unterstützt wird, können Prüfungen, die üblicherweise mehrere Bildverarbeitungssysteme erfordern, mit einem einzigen System durchgeführt werden.

Erkennung von Einbränden an Kunststoffkappen

Auf Einbrände an Kunststoffkappen prüfen, die während des Formens entstehen. Bislang konnten Bildverarbeitungssysteme je nach Farbe der Kunststoffkappe keine Einbrände erkennen.

Die Verwendung eines Farbbildverarbeitungssystems ermöglicht die Erkennung von Einbränden, unabhängig von der Farbe der Kunststoffkappe. Dadurch entfällt der Arbeitsaufwand für das Umrüsten auf Anlagen, die mehrere Arten von Kunststoffkappen herstellen, was die Produktionseffizienz verbessert.

Erkennung von Produktrückständen in Formen

Produkte erkennen, die nach dem Formen in den Formen verbleiben. Zur Kontrolle der verbleibenden Produkte wurden gängige Bildverarbeitungssysteme verwendet, aber die Unterscheidung war schwierig, wenn der Kontrast zwischen Produkt und Form gering war. Manchmal wurden Produktrückstände übersehen und verursachten Schäden an der Form.

Farbbildverarbeitungssysteme können trotz geringem Kontrast die Farbe des Produkts zuverlässig extrahieren und verhindern, dass das Produkt in der Form verbleibt. Ein Werkzeugbruch kann zum Stillstand der Produktionslinie führen und Reparaturarbeiten erforderlich machen, was zu erheblichen Verlusten führen kann. Der Einsatz eines Bildverarbeitungssystems kann dies verhindern.

Erkennung von zerkleinerten PET-Flaschen

Auf eingedrückte Teile an PET-Flaschen prüfen. Bislang konnten Bildverarbeitungssysteme aufgrund des geringen Kontrasts keine eingedrückten Bereiche an PET-Flaschen erkennen.

Ein Bildverarbeitungssystem installieren und einen eingedrückten Bereich an einer PET-Flasche erkennen. Die Modellreihe XG-X/CV-X kann Veränderungen an den PET-Flaschen durch verschiedene Bildverarbeitungsfunktionen zuverlässig erkennen. Das System ermöglicht eine 100%ige Kontrolle, um die Auslieferung von fehlerhaften Produkten zu verhindern.

Prüfen der Breite von Bogenmaterial

Die Prüfung großer Objekte erforderte mehrere Bildverarbeitungssysteme. Sie erforderte auch Mannstunden für die Bildkomposition.

Die Modellreihe XG-X/CV-X unterstützt eine hochauflösende Kamera mit 21 Megapixeln, um den großen Bereich mit zwei Kameras abzudecken. Es ist auch möglich, eine Gruppe von vorhandenen Kameras als schnelle Lösung für die Prüfung eines großen Ziels zu verwenden. Da die Modellreihe XG-X/CV-X mehrere Kameras anschließen kann und eine Kompositionsfunktion bietet, kann sie für eine Vielzahl von Anwendungen eingesetzt werden.

Prüfung der Abmessungen von Bauplatten

Zur Überprüfung der Profilmaße von Bauplatten wurden Messschieber oder andere Werkzeuge verwendet. Das nahm viel Zeit in Anspruch und die Ergebnisse varierten je nach Mitarbeiter.

Ein Bildverarbeitungssystem kann die Dimensionsvermessung von Bauplatten automatisieren. Das System kann auch Detailabmessungen wie z. B. den Abstand zwischen Mustern prüfen, was eine stabile Produktqualität gewährleistet. Die Inline-Prüfung trägt zur Verbesserung der Produktionseffizienz bei.

Prüfung der Gummimenge

Die Produktqualität war aufgrund von Zu- und Abnahmen in der Vorratsmenge nicht stabil.

Der Einsatz eines Bildverarbeitungssystems zur Prüfung des Gummivorrats und zur kontinuierlichen Aufrechterhaltung einer konstanten Zufuhr gewährleistet eine ordnungsgemäße Verwaltung und stabile Produktqualität.

Erkennung von Einkerbungen in Packungen

In manchen Fällen konnten Bildverarbeitungssysteme bisher nicht zwischen Abplatzungen oder anderen Fehlern und Kerben unterscheiden oder winzige Kerben nicht genau erkennen.

Der Trendkantenmodus der Modellreihe XG-X/CV-X kann bis zu 5.000 Punkte antasten, so dass Veränderungen entlang eines Umfangs genauer erkannt werden können. Dies gewährleistet eine genaue Erkennung der Kerben an den Verpackungen. Das System kann auch gleichzeitig auf Flecken oder Grate überprüfen, was die Effizienz verbessert.

Prüfung von Steckverbindern auf unsachgemäße Anordnung

Konventionelle S/W-Kameras konnten keine Farben unterscheiden, so dass es unmöglich war, Drähte zu unterscheiden.

Die Verwendung einer Farbkamera ermöglicht eine einfache Prüfung auf unsachgemäße Anordnung oder verschiedene Typen aufgrund unterschiedlicher Drahtfarben. Das System kann gleichzeitig auf andere Fehler wie fehlende Drähte oder Werkstofffehler prüfen, was die Effizienz verbessert. Die Modellreihe XG-X/CV-X unterstützt Farbkameras und ermöglicht den gemischten Anschluss an S/W- oder Zeilenkameras, so dass das System in einer Vielzahl von Anwendungen eingesetzt werden kann.

Prüfung der Qualitätsmerkmale von Aluminiumdosenböden

Obwohl konventionelle Bildverarbeitungssysteme Werkstofffehler oder Flecken erkennen konnten, scheiterte die Erkennung manchmal an dem unregelmäßigen Glanz an den gekrümmten Oberflächen des Dosenbodens.

Die Modellreihe XG-X/CV-X bietet eine Verarbeitung mit Schattierungskorrektur und Fleckenprüfmodus, um unregelmäßigen Glanz zu beseitigen und eine stabile Prüfung zu ermöglichen. Die Schattierungskorrektur kann den bei Metallobjekten üblichen Glanz eliminieren. Diese Vorverarbeitung nimmt die graduellen Schattierungsdaten vom Hintergrund auf, erzeugt ein Hintergrundbild ohne Fremdkörper oder Fehler und erkennt dann die Unterschiede zum Eingangsbild in Echtzeit. Diese Verarbeitung korrigiert ausschließlich Fremdkörper und Fehler.

Prüfung von Kunststoffflaschen auf Defekte

Das Prüfen der Öffnungen von Kunststoffflaschen war mit bisher eingesetzen Bildverarbeitungssystemen möglich. Obwohl dabei Fremdkörper auf der Mündungsseite genau erkannt werden konnten, war die Erkennungsgenauigkeit bei anderen Defekten wie Graten oder Abplatzungen am Umfang der Mündung gering, was häufig zu einer fehlerhaften Erkennung führte.

Der Modus „Trend Kantendefekt“ der Modellreihe XG-X/CV-X kann Defekte an einem ovalen Umfang stabil erkennen. Er nimmt ein Oval als Referenzform und erkennt Kantenpunkte, die stark vom Referenzoval abweichen, als Fehler. Somit ist eine Prüfung auch dann möglich, wenn das Bild aus anderen Winkeln als nur von oben aufgenommen wird.

Prüfung von O-Ringen und Verpackungen auf Grat und Verschmutzung

Da es sich bei O-Ringen und Packungen um weiche Materialien handelt, kann ihre Kreisform aufgrund von Verformungen nicht perfekt sein. Diese Verformung führte zu fehlerhaften Erkennungen.

Der Modus „Trend Kantendefekt“ der Modellreihe XG-X/CV-X kann Defekte an Freiformflächen stabil erkennen. Er nimmt für jedes Eingangsbild eine auf dem Profil basierende Referenzfreiformfläche an und erkennt Kantenpunkte, die stark von der Referenzfläche abweichen, als Fehler. Dies ermöglicht eine genaue Fehlererkennung auch bei Prüfobjekten mit variablen Formen wie O-Ringen und Verpackungen.

Überprüfen der Qualitätsmerkmale von Datenträgern

Farbkameras wurden verwendet, um Datenträger auf Flecken oder Werkstofffehler zu überprüfen, aber es war notwendig, die Einstellung jedes Mal zu ändern, wenn sich die Farbe des Kunststoffbereichs des Datenträgers änderte.

Der Modus zur Feinerkennung von Verfärbungen der Modellreihe XG-X/CV-X kann Flecken und Werkstofffehler, die sich vom Hintergrund unterscheiden, mit den gleichen Einstellungen erkennen, auch wenn der Produkttyp gewechselt wird. Die Feinfarbverarbeitungsfunktion erkennt Farbunterschiede anhand von Farbton-, Chroma- und Helligkeitsinformationen, wodurch alle Flecken mit anderen Farben als der Hintergrundfarbe erkannt werden können. Die Funktion zum Ignorieren der Intensität schließt Helligkeitswerte aus, die eine Schwarz-Weiß-Schattierungsinformation darstellt. Dadurch wird verhindert, dass die Prüfung durch den Schattenwurf an Stufen nach der Formgebung beeinträchtigt wird.

-

- Implementierungsbeispiele nach Industriebereichen

- Anwendungsbeispiele für Bildverarbeitungssysteme in der LCD-/Halbleiterindustrie (weitere Beispiele)

-

- Implementierungsbeispiele nach Industriebereichen

- Beispiele für die Einführung von Bildverarbeitungssystemen in der Rohstoffindustrie (weitere Beispiele)

- Zurück zur Hauptseite von Image Processing.com

![Technikgeschichte Der Bildverarbeitung Band 1 [Kamera]](/img/asset/AS_63138_L.jpg)

![Die neuesten Anwendungsbeispiele aus der Bildverarbeitung [Automotive]](/img/asset/AS_72922_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Lebensmittelindustrie und Pharmaindustrie]](/img/asset/AS_73109_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Elektronikbauteile & Elektronikgeräte]](/img/asset/AS_87575_L.jpg)