Beschriftungslaser

Beschriftungslaser

Laserbearbeitung

Lasermarkierung für 2D-Codes

Während die Nachfrage nach kleineren und dünneren Produkten sowie nach detaillierterer Rückverfolgbarkeit weiter wächst, steigt der Bedarf, mehr Informationen auf begrenztem Raum auf Produkten unterzubringen. Ein Data-Matrix-Code kann zehn- bis hundertmal mehr Informationen als ein Barcode enthalten. Diese hohe Informationsdichte ermöglicht es die gleiche Menge an Informationen wie ein Barcode auf nur 1/30 der Größe zu speichern. Diese vorteilhaften Eigenschaften haben zu einer zunehmenden Anwendung in verschiedenen Bereichen geführt. Branchen wie die Elektronik- und Automobilindustrie verwenden häufig Datamatrix aufgrund ihrer geringen Größe und ihrer Eignung als dauerhafte Lösung für Qualitätsmanagement und Rückverfolgbarkeit. Es ist wichtig, die verschiedenen Arten von 2D-Codes, wie Data-Matrix-Codes, QR-Codes und Barcodes, zu kennen, bevor man sie anwendet. Die Wahl des optimalen 2D-Codes für ein Produkt erfordert die Berücksichtigung der Datenmenge, des verfügbaren Platzes auf dem Produkt und der späteren Verwendung des Codes.

Lasermarkierungsmethoden für 2D-Codes

Neben der Art des Lasermarkierers werden verschiedene Methoden zur Aufbringung von 2D-Codes eingesetzt. Einige davon hängen von den Anforderungen der Oberfläche und des Produkts ab, und einige bieten bestimmte Vorteile gegenüber anderen.

Aus der Sicht eines Herstellers gibt es viele Gründe, sich für einen bestimmten industriellen Laser zu entscheiden.

Einige gängige Methoden, die für die Beschriftung von 2D-Codes verwendet werden, sind:

Flexibilität ist insbesondere für 2D-Codes, die verhältnismäßig oft neue Inhalte bekommen, wichtig. Auch die Anwendungsfälle werden immer vielfältiger.

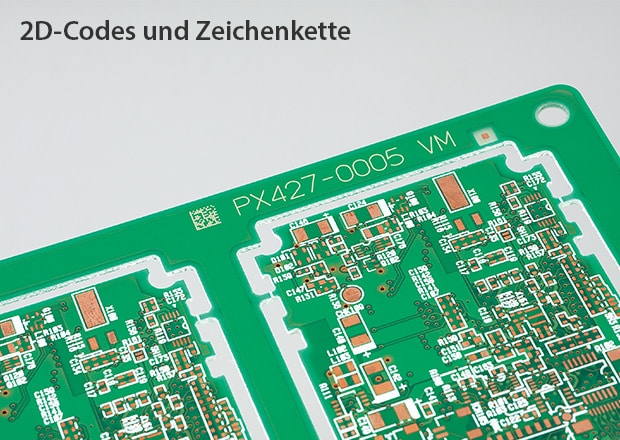

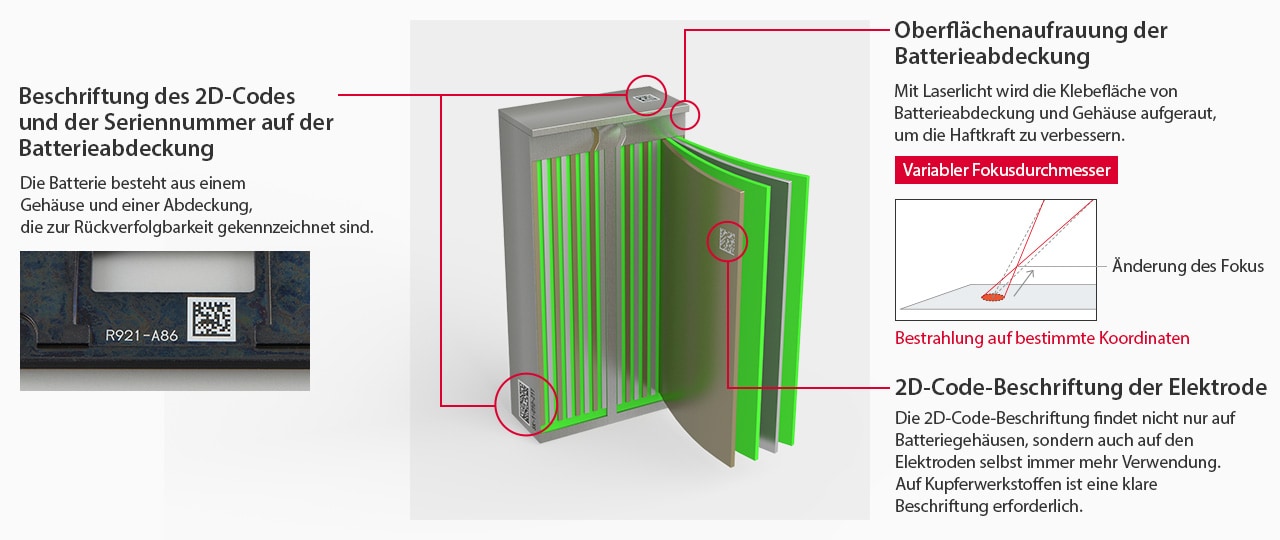

Leiterplatte aus Glasepoxy

Rückfahrkamera

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile der Lasermarkierung von 2D-Codes

Während es zahlreiche Techniken zur Lasermarkierung von Codes gibt, ist es auch wichtig, die Vorteile des gesamten Prozesses zu betrachten. Effizienz ist einer der offensichtlichsten Vorteile, aber die Welt der Fertigungsindustrien hat weit mehr zu überwachen als nur die Zeit.

Von der Art des Barcode-Markierers bis hin zu Aspekten, wie Kosteneffizienz und Präzision, gibt es viele einzigartige Vorteile von laserbeschrifteten 2D-Codes.

Dauerhaftigkeit und Beständigkeit

Die Ergebnisse variieren je nach Technik, Maschine und verwendeten Materialien, aber die Lasermarkierung von 2D-Codes bietet beeindruckende Beständigkeit. Laserbeschriftete 2D-Codes sind gegen verschiedene ätzende Chemikalien, raue Wetterbedingungen und Abnutzungen resistent.

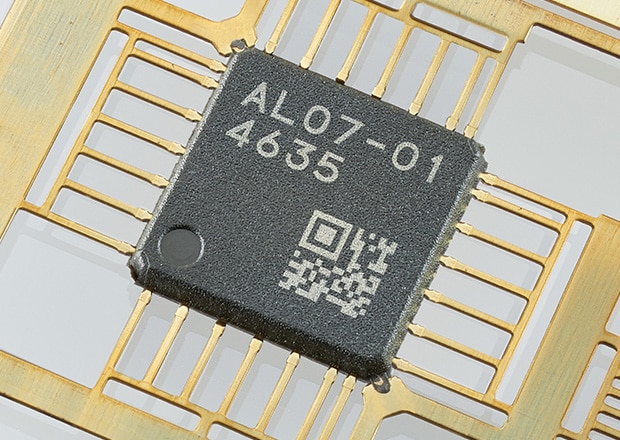

Durch ihren hohen Kontrast und die visuelle Klarheit sind 2D-Codes eines Beschriftungslasers in vielen Branchen weit verbreitet. Nicht alle Laser liefern die gleichen qualitativ hochwertigen Ergebnisse auf allen Materialien. Deswegen ist eine speziell auf die Bedürfnisse des Materials (und dem gewünschten Ergebnis) ausgerichtete Wahl der Wellenlänge wichtig.

Hohe Präzision und Qualität

Abgesehen von der Langlebigkeit des 2D-Codes sind Hybridlasermarkierer für ihre gleichbleibende Qualität auf einer Vielzahl von Materialien bekannt. Hierfür sorgt eine infrarote Wellenlänge von 1064 nm. Dies führt auch zu einer einheitlichen Markierung auf vielen Materialien, wodurch speziell beim Beschriftungslaser der Modellreihe MD-X sichergestellt wird, dass jede Beschriftung auf die gleiche Stelle, im richtigen Winkel, aufgebracht wird.

Da es sich um eine berührungslose Markierungsmethode handelt, tragen Laser dazu bei, das Risiko von Beschädigungen des Produkts durch mechanischen Kontakt zu minimieren und gleichzeitig den wichtigsten Faktor sicherzustellen: die Konsistenz der Lesbarkeit.

Kosteneffizienz und Effizienz

Die Lasermarkierungstechnologie für 2D-Codes hat im Vergleich zu traditionellen Maschinen niedrige Betriebskosten, und ihre Effizienz macht die Investition umso lohnenswerter.

Die Reduzierung von Verbrauchsmaterialabfällen, relativ niedrige Betriebs- und Wartungskosten sowie ihre beeindruckende Vielseitigkeit ist typisch für Laserbeschrifter und hilft bei der Reduzierung von Kosten und Erhöhung der Produktionseffizienz.

Bewährte Methoden für die Lasermarkierung von Codes

Egal ob es sich um einen UV-Lasermarkierer oder einen anderen industriellen Lasertyp handelt, es gibt einige bewährte Hilfestellungen, die je nach Anwendungsfall und Ziele der Beschriftung variieren, aber sie können dazu beitragen, den Lasermarkierungsprozess zu optimieren.

- Immer eine gründliche Qualitätskontrolle mit einem 2D-Codeleser durchführen

- Erwägen, das Data Matrix ECC 200 Format für hohe Datendichte zu verwenden

- Regelmäßige Wartung der Lasermarkierer durchführen

- Einhaltung wichtiger regulatorischer Anforderungen sicherstellen

- Aufzeichnungen über Produktionsdaten führen, um Einheitlichkeit und konsistente Ergebnisse zu gewährleisten

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Was ist der Unterschied zwischen Data Matrix/QR-Code/Barcode?

Data Matrix

Der Data Matrix Barcode ist ein international standardisierter 2D-Code, der aufgrund seiner kompakten Größe weit verbreitet ist.

Ein Data Matrix Code kann folgende Spezifikationen haben:

- zwei verschiedenen Konfigurationen, with : quadratisch und rechteckig.

- enthält eine gerade Anzahl von Modulen.

- Die Anzahl der Module in einem Data Matrix Barcode kann bis zu 144 × 144 und so klein wie 10 × 10 Module betragen.

- Insgesamt können die Module numerische, alphanumerische und binäre Daten speichern.

- Ein Data Matrix Barcode kann bis zu 3116 numerische Zeichen, 2335 alphanumerische Zeichen und 1556 binäre Zeichen speichern.

Data Matrix Codes sind die am häufigsten verwendeten Codes in der Industrie aufgrund ihrer geringen Größe. Selbst wenn der Code nicht perfekt ist oder teilweise beschädigt wurde, kann er ausgelesen werden.

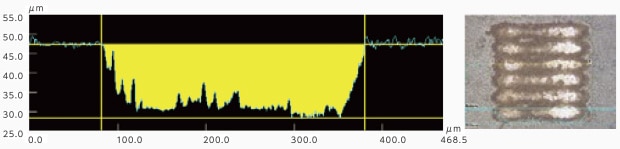

Herkömmliche Methode: Gravur bei 18,9 μm (mit einer Schichtdicke von 15 μm)

UV-Laser: Gravur bei 3,8 μm (mit einer Schichtdicke von 15 μm)

QR-Code

Der QR-Code, auch bekannt als Quick Response Code ist ein Matrix-2D-Code, der für das schnelle Lesen entwickelt wurde. Im Vergleich zu Data Matrix Codes kann der QR-Code deutlich mehr Daten speichern.

QR-Codes können bis zu 7089 numerische Zeichen, 4296 alphanumerische Zeichen, 2953 binäre Bytes und 1817 Kanji-Zeichen speichern.

Darüber hinaus enthält der QR-Code bis zu 177 × 177 Module, jedoch nicht weniger als 21 × 21.

Es gibt drei Klassifikationen von QR-Codes:

- Modell 1

- Modell 2

- Mikro-QR

Modell 2 hat die größte Datenkapazität und ist nach Modell 1 modelliert. Die Größe des QR-Codes oder der Typ des Modells wird durch Multiplikation der Anzahl der Module mit der Modulgröße bestimmt. Obwohl QR-Codes in der Industrie weniger verbreitet sind, sind sie sehr häufig auf verbraucherorientierten Produkten zu finden, da sie von den meisten Smartphone-Kameras gescannt werden können und auf die Website eines Unternehmens für Nachbestellungen oder Produktinformationen verlinken können.

Barcode

Der PDF417-Code, auch bekannt als Barcode ist ein 2D-Stack-Code. Barcode ist einfacher zu sagen, aber der Name PDF417 hat eine besondere Bedeutung. Der Name ist in zwei Teile unterteilt:

- PDF → Portable Data File

- 417 → 4 Balken, 4 Leerstellen und 17 Module

Barcodes können bis zu 1850 alphanumerische Zeichen, 2725 numerische Zeichen und 1108 binäre Datenbytes speichern.

Es gibt vier Kategorien von Barcodes:

- Kompakt

- Makro

- Mikro

- GSI Composite Code

Im Vergleich zu QR-Codes und Data Matrix Barcodes speichern 1D-Barcodes die geringste Menge an Daten.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Elektronikindustrie

Elektronische Geräte sind extrem klein, aber die kompakte Größe von 2D-Codes ermöglicht es, alle benötigten Daten zu speichern, selbst bei begrenztem Platz. Diese Codes sind jedoch keineswegs auf die Elektronikindustrie beschränkt. Fast alle Branchen haben begonnen, diese Art von Markierungen für die Rückverfolgbarkeit zu implementieren.

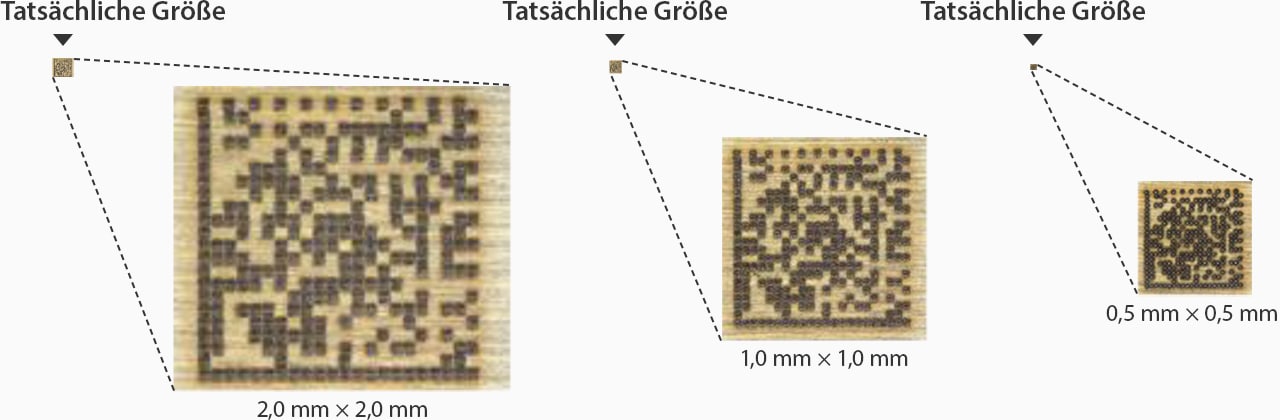

Ein Datenmatrixcode mit 18 × 18 Zellen mit 26 numerischen Zeichen, z. B. GTIN und Haltbarkeitsdatum usw., kann in kleine Flächen bis zu 0,5 mm × 0,5 mm passen.

Interessiert an unseren Preisen?

Klicken Sie hier, um mehr zu erfahren.

Fazit

Qualitätskontrolle und Rückverfolgbarkeitsmanagement sind nicht bloß in der Automobilindustrie notwendig. Ohne diese könnten schwerwiegende Folgen durch ein fehlerhaftes Produkt entstehen. 2D-Codes werden in der Industrie meist für Fertigungsanweisungen oder allgemeine Produktdaten verwendet, daher müssen sie zuverlässig auszulesen sein und viel Inhalt "speichern". Die Verwendung von Laserbeschriftern stellt sicher, dass der 2D-Code immer leicht lesbar ist.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Empfohlene Artikel

2D-Codes werden verwendet, um Datumscodes, Chargencodes, Seriennummern und mehr zu speichern. Benutzer, die eine 2D-Code-Beschriftung in Betracht ziehen, sollten diesen Leitfaden zur Laserbeschriftung lesen.