Anforderungen an die Qualität der Schweißnaht

Die Überprüfung der Qualität der Schweißnaht ist sehr wichtig, weshalb ein umfassendes und strenges Qualitätsmanagement erforderlich ist. Auf dieser Seite werden verschiedene Anforderungen an die Schweißqualität vorgestellt.

- Qualität der Schweißnaht

- Schweißverbindung und Qualität

- Stoßfestigkeit und Festigkeitsqualität

- Schweißfehler und Festigkeitsqualität

Qualität der Schweißnaht

Nachfolgend sind typische Anforderungen an die Qualität von Schweißprodukten aufgeführt.

- Das Produkt wird exakt nach den Konstruktionsmaßen gefertigt.

- Das Produkt bietet die erforderliche Funktionalität und Festigkeit (oder Sicherheit).

- Das Aussehen der Schweißnaht entspricht dem geforderten Niveau.

Die Grundvoraussetzungen an die Schweißnaht zur Erzielung qualitativ hochwertiger Produkte sind unter anderem die folgenden:

- Keine Risse oder Löcher in der Schweißraupe.

- Wellen, Breite und Höhe der Schweißraupe sind gleichmäßig.

- Das Endprodukt entspricht den Abmessungen der Konstruktion und weist nahezu keine Verzerrung auf.

- Die Schweißung entspricht der geforderten Festigkeit.

- Durchschweißungen, die die gesamte Schnittstelle zwischen den Grundwerkstoffen oder einer Schweißverbindung einschließlich teilweiser Durchschweißungen verbinden, müssen entsprechend verwendet werden, um die erforderliche Steifigkeit zu gewährleisten.

Schweißverbindung und Qualität

Mit Ausnahme einiger spezieller Grundwerkstoffe wird davon ausgegangen, dass die Festigkeit von Schweißverbindungen mit der Festigkeit der Grundwerkstoffe übereinstimmt.

Es gibt viele verschiedene Arten von Schweißverbindungen, die auf der Verbindungsart der Grundwerkstoffe basieren. Die Festigkeit der Schweißnaht hängt davon ab, welche Teile der Grundwerkstoffe auf welche Art geschweißt werden. Um ein qualitativ hochwertiges Schweißen effizient durchführen zu können, ist es daher erforderlich, die Richtungen der Kräfte zu berücksichtigen, die nach dem Schweißen auf die Produkte ausgeübt werden.

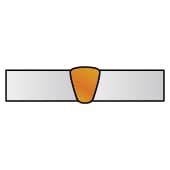

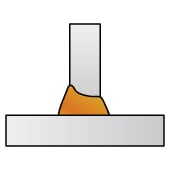

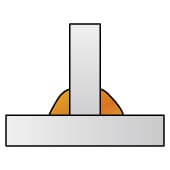

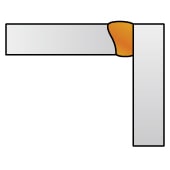

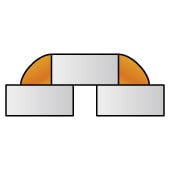

Die Einbrandtiefe in einer Schweißlücke ist wichtig für die Festigkeit, Qualität und Betriebseffizienz des Schweißens. Sie muss entsprechend der Form der Grundwerkstoffe und der erforderlichen Festigkeit ausgewählt werden. Schweißverbindungen werden aufgrund der Form der Schweißnaht wie in der folgenden Tabelle dargestellt klassifiziert.

| Stumpfnaht | Kehlnaht | Lochnaht | Schlitznaht | |

|---|---|---|---|---|

| Stumpfstoß |

|

|||

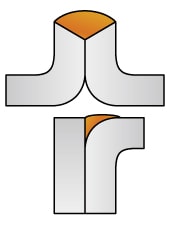

| Kreuzstoß T-Stoß |

|

|

||

| Eckstoß |

|

|

||

| Laschenstoß |

|

|

|

|

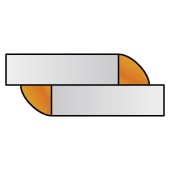

| Überlappstoß |

|

|||

| Stirnstoß |

|

Die obigen Klassifizierungen sind nur ein Beispiel. Es gibt verschiedene Möglichkeiten, die Arten zu klassifizieren, und einige können von der obigen Tabelle abweichen.

- Stumpfnaht

- Die Werkstücke werden entlang einer zwischen ihnen liegenden Schweißlücke verschweißt. Stumpfnähte können weiter unterteilt werden in Volldurchschweißnähte, die die gesamte Schnittstelle der Grundwerkstoffe verschmelzen, und Teildurchschweißnähte, die einen Teil der Schnittstelle verschmelzen.

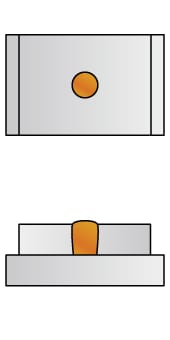

- Kehlnaht

- Kehlnähte verbinden die Oberflächen zweier nahezu rechtwinklig positionierter Grundwerkstoffe mit Dreiecksnähten, die einen T-Stoß, einen Kreuzstoß oder einen Eckstoß bilden.

- Lochnaht

- Dies ist eine Art von Verbindungsschweißen, bei der ein Loch in den Werkstoff gebohrt wird, das über (oder unter) dem anderen liegt.

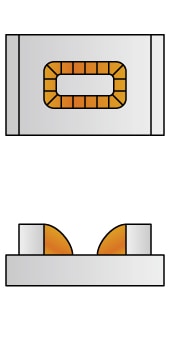

- Schlitznaht

- Dies ist eine Art von Verbindungsschweißen, bei der anstelle der bei der Lochnaht verwendeten Bohrung eine Ellipse oder ein länglicher Schlitz gebohrt wird.

Stumpf- und Kehlnähte gelten allgemein als typische Schweißnähte, und Lochnähte und Schlitznähte sind spezielle Verbindungen. Stumpfnähte sind Schweißnähte, bei denen die Oberflächen der beiden Grundwerkstoffe nahezu bündig zueinander sind. In einigen Fällen können jedoch auch „T-Stöße“ und „Eckstöße“, bei denen die Oberflächen der Grundwerkstoffe nicht bündig sind, als Stumpfnähte bezeichnet werden, wenn die Schweißnaht vollständig durchgeschweißt ist.

Stoßfestigkeit und Festigkeitsqualität

Die Festigkeitsqualität einer Schweißverbindung steht in engem Zusammenhang mit der durch die Festigkeit der Werkstoffe bestimmten Stoßfestigkeit sowie mit dem Schweißverfahren.

Der Zusammenhang zwischen Stoßfestigkeit, Schweißnahtfestigkeit und der Festigkeit der Grundwerkstoffe lässt sich wie folgt ausdrücken:

Stoßfestigkeit = Festigkeit der Schweißnaht / Festigkeit der Grundwerkstoffe

So erhöht beispielsweise ein Stumpfstoß aus Baustahl die Festigkeit des Schweißgutes und der Wärmeeinflusszone, so dass sie höher ist als die Festigkeit der Grundwerkstoffe. Wenn eine Last in einer Richtung senkrecht zu einer solchen Verbindung wirkt, ist die Wahrscheinlichkeit hoch, dass Brüche im Grundwerkstoff und nicht im Stoß auftreten. Denn die Duktilität und Festigkeit der Verbindung ist gleich oder höher als die Festigkeit des Grundwerkstoffs. In diesem Fall kann die Stoßfestigkeit als 100% oder höher angesetzt werden.

Andererseits führt das Schweißen mit starker Wärmezuführung von hochfestem Stahl oder Aluminiumlegierung oder das Schweißen von kaltverfestigtem Austenit-Edelstahl oder wärmebehandelten Aluminiumlegierungen zu einer Erweichung der Zone, die beim Schweißen durch Wärme beeinflusst wurde. Ist die resultierende Festigkeit des Schweißgutes geringer als die des Grundwerkstoffes, bricht die Verbindung. In diesem Fall kann die Stoßfestigkeit der Verbindung mit 70 bis 80% oder weniger angesetzt werden.

Schweißfehler und Festigkeitsqualität

Um Schweißfehler zu vermeiden und die Qualität zu verbessern, ist es wichtig, in der Auslegungsphase der Schweißanwendung anwendungsgerechte Werkstoffe und Verfahren auszuwählen. Aber auch bei entsprechender Auslegung haben Fehler beim Schweißen einen großen Einfluss auf die Qualität. So beeinflussen beispielsweise Mängel in einer Schweißraupe nicht nur das Aussehen, sondern auch die Festigkeit stark. Das bedeutet, dass optische Fehler wie Vertiefungen, Hinterschneidungen, Überlappung, unzureichende Verstärkung, Oberflächenrisse, Schweißraupenmäanderung, verbleibende Lücken und Lichtbogenschlag direkte Mängel in der Schweißqualität darstellen.

Auf den folgenden Seiten werden Beispiele für Schweißfehler beschrieben, die sich stark auf die Qualität auswirken, Prüfmethoden, die für die Aufrechterhaltung der Qualität unerlässlich sind, sowie die neuesten Prüfbeispiele, die durch den aktiven Einsatz von Technologien zu einer Optimierung geführt haben.