Schweißraupenformprüfung

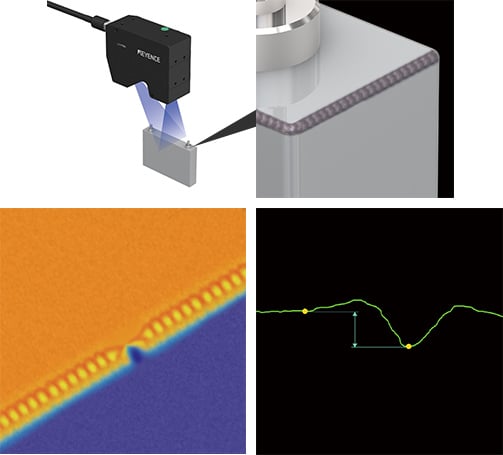

Auf dieser Seite werden Beispiele für den Einsatz eines leistungsstarken Laser-Wegmesssensors zur optischen Prüfung einer Schweißraupe nach dem Schweißen (auf Oberflächenfehler wie Hinterschneidung, Überlappung und unzureichende Verstärkung) vorgestellt.

- Beispiel 1-1: 2D-Querschnitt-Formprüfung einer Laserschweißraupe

- Beispiel 1-2: 3D-Querschnitt-Formprüfung einer Schweißraupe

Beispiel 1-1: 2D-Querschnitt-Formprüfung einer Laserschweißraupe

Die 100%-Inspektion wird visuell nach dem Schweißen durchgeführt, was viele Arbeitsstunden in Anspruch nimmt und die schwierige Aufgabe mit sich bringt, hochqualifiziertes und erfahrenes Prüfpersonal zu gewinnen. Menschliche Fehler wie das Übersehen kleinster Mängel sind ebenfalls eine große Herausforderung. Bei der Schweißüberprüfung mit Bildverarbeitungssystemen oder herkömmlichen roten Laser-Profilsensoren bestand das Problem der fehlerhaften Erkennung durch das Licht des Schweißbrenners oder unregelmäßige Reflexionen der Messobjekte.

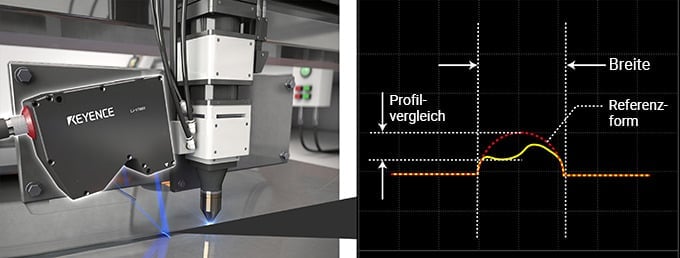

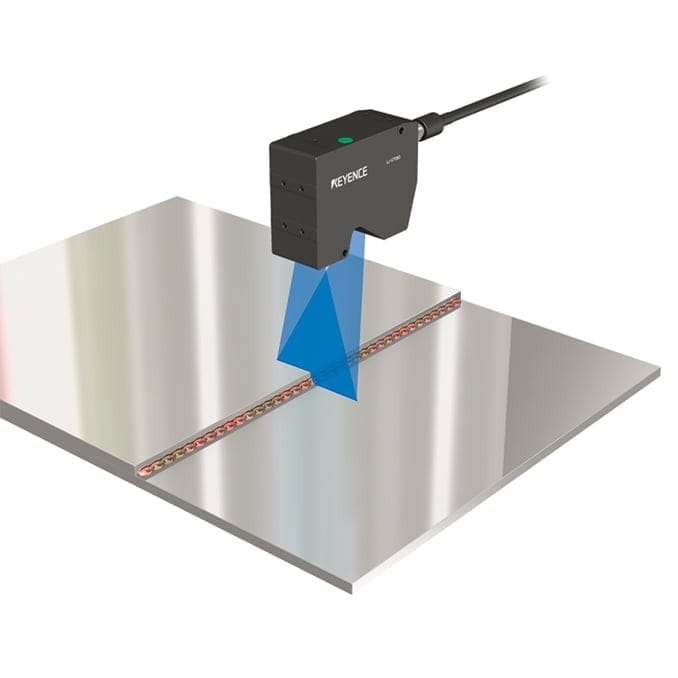

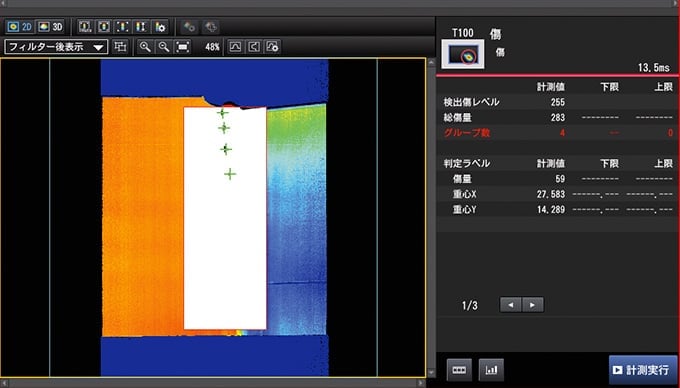

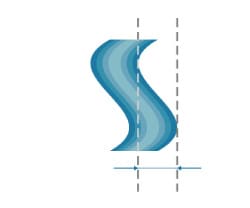

Schnelle und stabile Querschnittformerkennung mit der Modellreihe LJ-V7000

Der 2D/3D Laser-Profilsensor der Modellreihe LJ-V7000 kann die Querschnittsform von Schweißraupen schnell und stabil erfassen, ohne durch das optische Rauschen an Schweißstellen beeinträchtigt zu werden. Das System kann Messobjekte mit verschiedenen Formen erkennen und viele Probleme lösen, die bei der 100%-Inspektion des Schweißens auftreten.

So ermöglicht beispielsweise die Einführung der Modellreihe LJ-V7000 in den Laserschweißprozess von Tailored Blanks (TBs) eine stabile Prüfung der Schweißraupenform unmittelbar nach dem Schweißen durch Verfolgen des Roboterbrenners, ohne die Bearbeitungszeit zu beeinträchtigen. Die schnelle Abtastung, mit bis zu 64 kHz, gewährleistet eine stabile Profilerkennung, auch wenn der Messkopf bewegt wird, um den schnell laufenden Brenner des automatischen Schweißens zu verfolgen. Dies ermöglicht eine sofortige Erkennung von Schweißfehlern, was wiederum die Produktion fehlerhafter Produkte reduziert.

- Vergleich der Profilerkennung bei verschiedenen Abtastgeschwindigkeiten

-

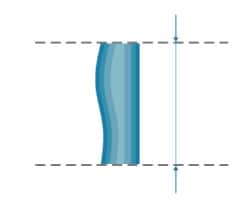

Bisheriger Laser-Profilsensor: Durch den großen Prüfabstand wird die Erhebung übersehen.

Modellreihe LJ-V7000: Der durch die schnelle Abtastung ermöglichte geringe Abstand verhindert das Übersehen der Erhebung.

- Eine Vielzahl von Messmodi zur Überprüfung verschiedener Messobjekte

-

Die Modellreihe LJ-V7000 bietet insgesamt 74 Messmodi, indem sie die Auswahl von 16 Messarten und 11 Messobjekten ermöglicht. Die Verwendung dieser verschiedenen Messmodi ermöglicht die Formprüfung von Schweißnähten und Schweißstößen verschiedener Werkstücke.

-

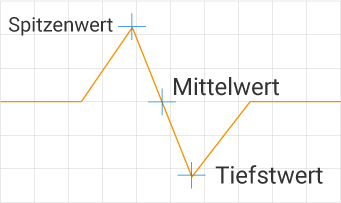

- HÖHE

-

Misst die Höhe im vorgegebenen Bereich.

-

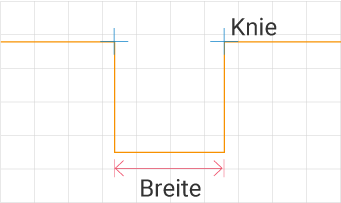

- BREITE UND POSITION

-

Misst die Breite und die Positionen zu den vorgegebenen Bedingungen.

-

- WINKEL UND SCHNITTPUNKT

-

Misst den Winkel zwischen zwei erkannten Geraden sowie deren Schnittpunkt.

-

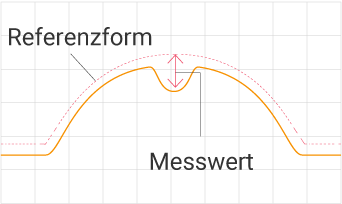

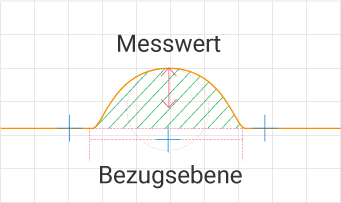

- MASTERPROFILVERGLEICH

-

Führt einen Vergleich mit der definierten Referenzform durch und misst anschließend den Bereich mit dem größten Höhenunterschied.

-

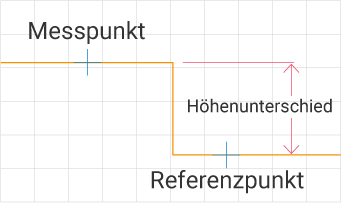

- HÖHENUNTERSCHIED

-

Misst den Höhenunterschied zwischen einem Referenzpunkt und einem Messpunkt.

-

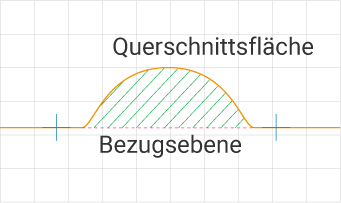

- QUERSCHNITTSFLÄCHE

-

Misst die Querschnittsfläche relativ zu einer Referenzfläche.

-

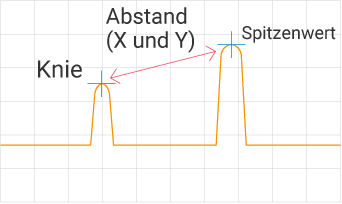

- ABSTAND (PUNKT - PUNKT)

-

Misst den Abstand zwischen zwei Punkten.

-

- RADIUS UND MITTELPUNKT

-

Misst den Radius eines gekrümmten Profils und bestimmt die Koordinaten der Mitte eines festgelegten Punkts.

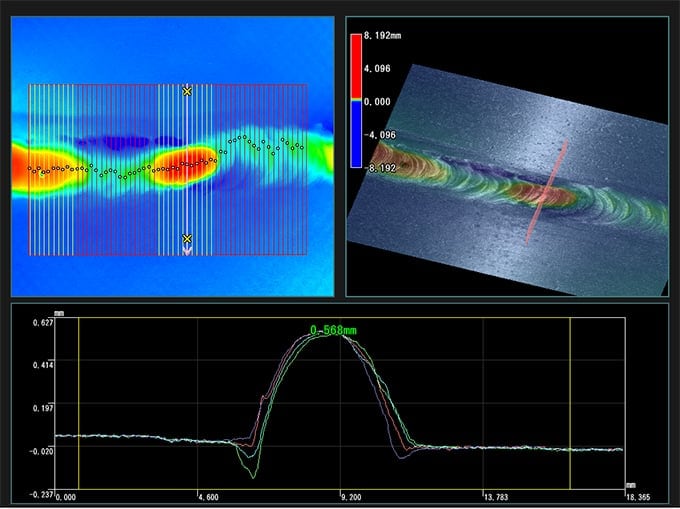

Beispiel 1-2: 3D-Formprüfung einer Schweißraupe

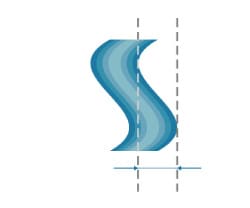

Die dreidimensionale (3D) Formprüfung ermöglicht eine größere Vielfalt an Formprüfungen von Schweißnähten, die allein mit 2D-Querschnittformdaten unmöglich sind, einschließlich des Volumens von Vertiefungen, Hinterschneidungen oder Überlappungen, Rissen der Schweißraupenoberfläche, Schweißraupenmäandern (gebogene/fehlausgerichtete Schweißraupe), fehlerhafte Schweißraupenlänge (z. B. verbleibende Schweißlücke), Lichtbogenschlag und Spritzer.

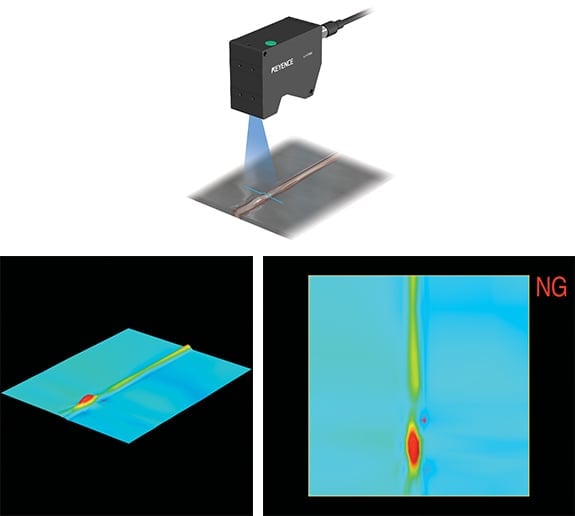

3D-Formprüfung mit der Modellreihe LJ-V7000 und einem Bildverarbeitungssystem

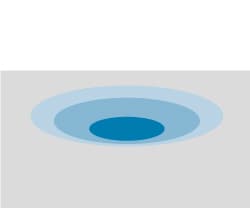

Die mit dem 2D/3D-Laser-Profilsensor der Modellreihe LJ-V7000 erfassten 2D-Querschnittformen können in ein 3D-Formenbild umgewandelt und anschließend analysiert werden, um eine präzise Formprüfung zu erreichen.

Verwenden Sie die Modellreihe LJ-V7000, um die 2D-Querschnittformdaten einer Schweißraupe zu erhalten

Verarbeiten Sie bis zu 16284 einzelne Querschnittformdaten mit einem Bildverarbeitungssystem, um ein 3D-Formbild zu erzeugen.

Analysieren Sie das 3D-Formbild der Schweißraupe, um sie auf verschiedene Fehler zu untersuchen.

- Beispiele für Schweißformerkennungen, die mit der 3D-Formprüfung erreicht werden können

-

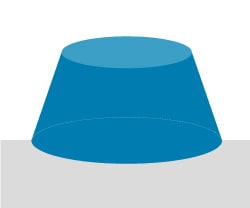

Volumen von Vertiefungen/Hinterschneidungen

Höhe und Volumen von Überlappungen/Schweißraupe

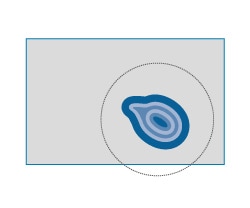

Risse oder Aushöhlungen in der Schweißraupenoberfläche

Lichtbogenschlag oder Spritzer

Gebogene oder fehlausgerichtete Schweißraupe

Schweißraupenlänge

Darüber hinaus können verschiedene Formfehler von Schweißnähten inline geprüft werden.

Beispiel einer 3D-Formmessung von Überlappung, unzureichender Verstärkung, verbleibender Lücke, Lichtbogenschlag und Spritzern

Erkennungselemente

Volumen von Vertiefungen/Hinterschneidungen

Höhe und Volumen von Überlappungen/Schweißraupe

Lichtbogenschlag oder Spritzer

Schweißraupenlänge

Beispiel einer 3D-Formprüfung und Analyse einer unzureichenden Verstärkung (Aushöhlung in der Schweißraupe) nach dem Laserschweißen

Erkennungselemente

Risse oder Aushöhlungen in der Schweißraupenoberfläche

Volumen von Vertiefungen/Hinterschneidungen

Beispiel einer 3D-Prüfung und -Analyse von Schweißraupenmäandern (gebogene/fehlausgerichtete Schweißraupe) und Überlappungen

Erkennungselemente

Gebogene oder fehlausgerichtete Schweißraupe

Höhe und Volumen von Überlappungen/Schweißraupe