Folien- und Bogenprüfung sowie Prozesssteuerung

Bei einer Beschichtung auf Folie oder Bogen beeinträchtigen Beschichtungsfehler wie Dickenschwankungen, Rippung, Kaskadierung, Roping oder hohe Kanten in der Beschichtung die Qualität stark. Die Fehlerursachen können variieren, eingeschlossen die Menge der Materialzufuhr, Geschwindigkeit des Substrats, Rotationsverhalten der Beschichtungswalzen, Walzenspalt und Position des Objekts (Substrats).

Die jüngsten Fortschritte bei der Dünnschicht-Mehrschicht-Beschichtung haben zu komplexeren Anlagen und Prozessen geführt. In diesem Abschnitt werden Inline-Prüfungslösungen vorgestellt, die für die Einhaltung einer hohen Filmformgenauigkeit und aktueller Qualitätsanforderungen unerlässlich sind.

- Schichtdickenmessung von opaken Materialien

- Spalte: Messung der Endformen sowie Überwachung und Steuerung des Gerätestatus

Schichtdickenmessung von opaken Materialien

Die Beschichtung von opaken Materialien wie Bögen mit elektronischen Komponenten und den Elektroden von Sekundärbatterien oder Solarzellen erfolgt in vielen Bereichen, um dünnere und funktionellere Produkte herzustellen oder die Produktionseffizienz zu verbessern. In den letzten Jahren wurde bei der Nassbeschichtung mit verschiedenen Materialien eine Messung, die nicht von den angestrebten Oberflächenbedingungen beeinflusst wird, unerlässlich, um eine stabile Beschichtungsqualität zu erhalten und zu steuern.

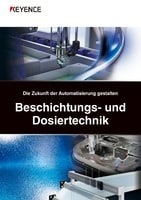

Dickenmessung von nassem, opakem Material unmittelbar nach der Beschichtung

Für die Nassbeschichtung werden verschiedene Werkstoffe verwendet, darunter Materialien, die grob beschichtete Oberflächen erzeugen und solche, die den Laser nicht sehr gut reflektieren. Für Dickenmessungen/Prüfungen zur Sicherstellung der Beschichtungsqualität ist der Einsatz eines berührungslosen Inline-Messsystems, das mit verschiedenen beschichteten Oberflächen und Produktionsgeschwindigkeiten eingesetzt werden kann, erforderlich.

Die konfokalen Wegmesssensoren der Modellreihe CL-3000 verfügen über einen einzigartigen Motor, der eine stabile Dickenmessung von beschichteten Oberflächen unter allen Bedingungen gewährleistet. Die Steuerung ermöglicht die gleichzeitige Messung mit bis zu drei Paaren von optischen Einheiten, die über die gesamte Breite des Messobjekts installiert sind, und macht somit die Inline-Dickenmessung und Steuerung in einem feineren Intervall möglich.

Spalte: Messung der Endformen sowie Überwachung und Steuerung des Gerätestatus

Um eine stabile und qualitativ hochwertige Beschichtung zu erreichen, müssen sich Substrat (Bahn) und Anlage in einem stabilen Zustand befinden, unabhängig davon, ob das Beschichtungsmaterial transparent oder opak ist. Neben der Messung der beschichteten Oberflächen sind auch die Messung und Überwachung der Walzenspalte und des Rundlaufs, die zu fehlerhaften Beschichtungen führen können, wichtig.

Messung von Substrat- und beschichteten Oberflächenendformen (Falten oder hohe Kanten)

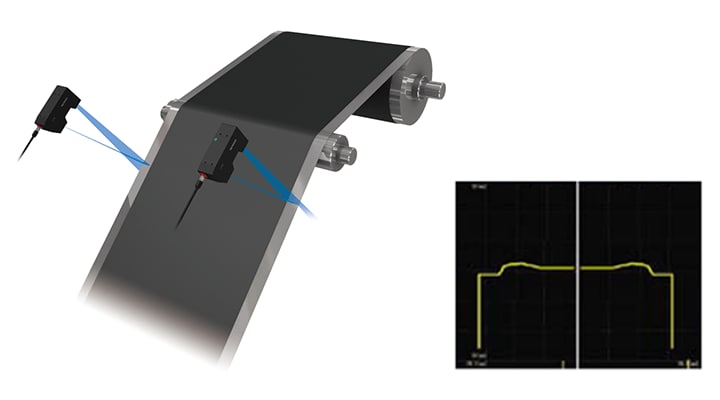

- Messung von Falten an den Kanten des Foliensubstrats

-

Bisherige Methoden verwenden Videokameras, um die Bedingungen zu bestimmen, unter denen die Freigabe von Produkten mit defekten Endformen wie Substratfalten oder hochbeschichteten Oberflächenkanten verhindert wird.

Der 2D/3D Laser-Profilsensor der Modellreihe LJ-V7000 verwendet einen breiten Laserstrahl, um die Inline-Messung von Querschnittsformen entlang der Breite zu ermöglichen. Dadurch ist eine Prüfung über die gesamte Breite des Substrats möglich, und die Freigabe fehlerhafter Produkte wird so zuverlässig verhindert.

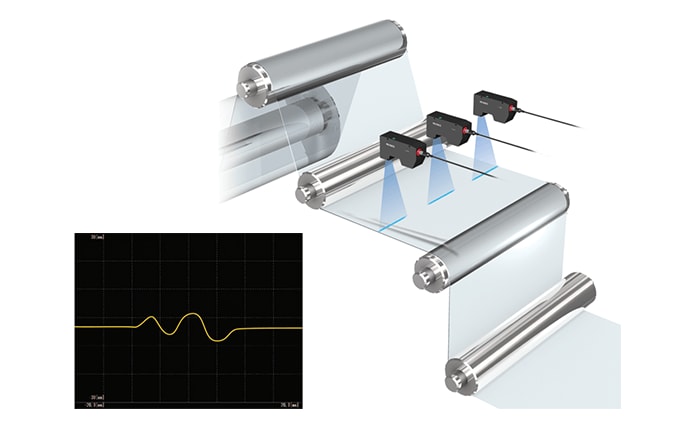

- Überprüfung auf hohe Kanten an beschichteten Bogenkanten

-

Die Modellreihe LJ-V7000 ist in der Lage, in Echtzeit auch bei nassen Endformen unmittelbar nach der Beschichtung zu messen. Da die Messung nicht von der Farbe des Messobjekts beeinflusst wird, ist eine stabile Erkennung und Prüfung auch mit einer schwarz beschichteten Oberfläche möglich.

Überwachung und Steuerung des Gerätestatus

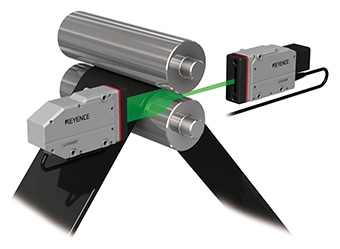

- Messung von Walzspalt, Rundlauf und Blechdicke

-

Bisherige Walzspalteinstellverfahren erforderten, dass der Bediener die Produktionslinie vorübergehend stoppte, um den Spalt mit einem Dickenmessgerät oder einer Messuhr einzustellen. Dies machte es notwendig, die Einstellzeit der Anlage (Linienstillstandszeit) vorzusehen.

Die Einführung des optischen LED-Lichtbandmikrometers der Modellreihe LS-9000 ermöglicht berührungslose Inline-Walzspaltmessung, Blechdickenprüfung und Echtzeit-Rückmeldung, ohne dass die Linie angehalten werden muss.

Die Modellreihe LS-9000 ermöglicht es auch, den Rundlauf der Walzen genau zu messen und zu überwachen, wodurch unrunde Läufe, die zu unregelmäßiger Beschichtung oder anderen Defekten führen können, verhindert werden. Dies hilft, die Einstellzeit zu verkürzen und die Qualität zu verbessern.