Inkjet-Beschichtung

Übersicht über Inkjet-Beschichtungsanlagen

Inkjet-Beschichtungsanlagen basieren auf dem gleichen Mechanismus wie Tintenstrahldrucker (für hochauflösenden On-Demand-Druck etc.). Inkjet-Beschichtungsanlagen emittieren einen Farb- oder Beschichtungsmaterialstrahl, der auf das Objekt aufgebracht wird, wodurch eine präzise Musterbeschichtung mit kleinen Mengen und minimalem Materialverlust ermöglicht wird.

Im Vergleich zu herkömmlichen Beschichtungsanlagen ist der größte Vorteil von Inkjet-Systemen die Möglichkeit der präzisen Musterbeschichtung direkt aus CAD- oder anderen Daten ohne Herstellung von Platten (Masken).

Vergleich zwischen Inkjet-Beschichtungsanlagen und anderen Systemen

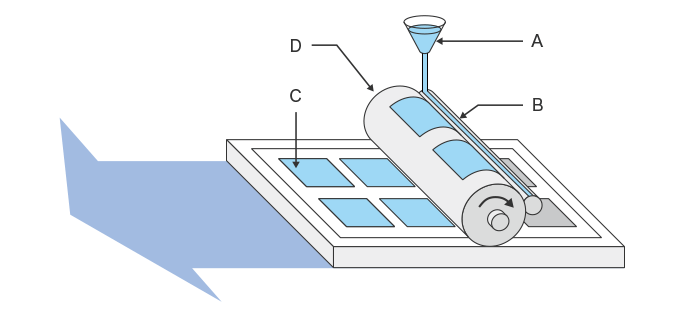

- Beispiel einer typischen Walzenbeschichtungsanlage (Rasterwalze)

- Für die Übertragung eines Musters ist die Herstellung einer Platte erforderlich. Die Überwachung von Unregelmäßigkeiten und Dicke ist unerlässlich, um eine gleichmäßige Beschichtung zu gewährleisten.

-

- A. Tinte

- B. Gravurwalze

- C. Glassubstrat

- D. Transferwalze

- Beispiel einer Inkjet-Beschichtungsanlage

- Ein Muster wird durch den Tintenstrahl abgeschieden, wodurch die Plattenherstellung entfällt. Die Musterung kann über CAD-Daten erfolgen. Und die Qualität wird weniger durch die Größe des Substrats beeinflusst.

-

- A. Tinte

- B. Tintenstrahldruckkopf

Darüber hinaus bieten Inkjet-Beschichtungsanlagen die folgenden wesentlichen Vorteile:

- Sehr gleichmäßige Schichtdicke

- Funktionelle Filmbeschichtung auf hochpräzisen schmalen Blenden

- Präzises Auftragen und Blockbeschichtung

- Verdrahtungsplan mit unregelmäßigen Formen, Mikroverdrahtung und Mikrochips

Aktueller Stand der Inkjet-Beschichtungsanlagen

Fortschritte in der Inkjet-Technologie

Bisher eingesetzte Inkjet-Systeme standen vor einer Vielzahl von Herausforderungen, darunter verstopfte Düsen und instabile Materialzuführung. Schon leichte Verschmutzungen auf der Oberfläche der Tintenstrahlkopfdüse können den Austritt durch Verstopfung verhindern oder eine Verformung der Düse verursachen. Wenn beispielsweise Nanotinte mit metallischen Komponenten auf der Düsenoberfläche trocknet, können metallisierte Nanopartikel die Düse blockieren und eine stabile Entladung verhindern.

Um solche Probleme zu vermeiden, wurden Verbesserungen vorgenommen, wie z. B. Funktionen zum Verhindern von Austrocknen auf der Düsenoberfläche oder eine Fluorharzbeschichtung (flüssigkeitsabweisende Beschichtung) auf der Düsenoberfläche, die verhindert, dass die Düse mit Tinte nass wird, unabhängig davon, ob die Tinte auf Wasser- oder Ölbasis ist. Aufgrund der Verbesserung der Stabilität durch diese Bemühungen wurde die Inkjet-Technologie in eine größere Vielfalt von Anwendungen eingeführt. Auch Studien zur Erzielung einer noch höheren Stabilität in der Massenproduktion sind noch im Gange.

Anwendungen und Vorteile von Inkjet-Beschichtungsanlagen

Beschichtungsanwendungen

Inkjet-Beschichtungsanlagen haben sich zu einer weit verbreiteten Technologie entwickelt, die ein breites Spektrum an Aufmerksamkeit für Anwendungen auf sich zieht. Als Ersatz für bisher verwendete Beschichtungssysteme für gedruckte Verdrahtungszeichnungen auf Leiterplatten oder die Fotolackbeschichtung auf Halbleiterwafern kommt sie ebenso infrage wie für eine präzise Beschichtung von Isolierfolien für Touchpanels, TFT-Verdrahtungsmuster, organische EL (OELD)-Leuchtmaterialien, PCL-Materialien, Quantum Dot Display Materialien und leitfähige Polymermaterialien.

Vorteile bei On-Demand-Anwendungen

Bei On-Demand-Anwendungen in der Entwicklungs- und Prototypenphase ersparen Inkjet-Beschichtungsanlagen den Zeit- und Kostenaufwand für die Plattenherstellung. Prototypen von beschichteten Mustern können schnell getestet werden, was der größte Vorteil ist. Wenn beispielsweise digitale Konstruktionsdaten verfügbar sind, können Anwender einen Prototyp erstellen, indem sie sofort ein präzises Schaltkreismuster beschichten. Danach kann man die Daten ändern, um einen weiteren Prototyp zu erstellen und zu testen. Dies verbessert die Entwicklungsgeschwindigkeit erheblich.