Siebdruck

Übersicht über den Siebdruck

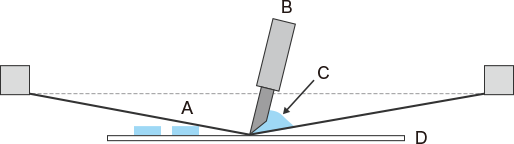

Der Siebdruck ist ein Oberbegriff für den Druck mit Anlagen, die eine Platte (Siebmaske) aus einem mit Kunstfaser gewebten Siebgewebe verwenden, wie z. B. Polyester oder Metallfaser wie Edelstahl. Als eine Art des Schablonendrucks beinhaltet der Siebdruck das „Durchquetschen“ von Tinte durch das feine Gewebe einer Siebmaske anhand des Drucks eines Rakels oder eines anderen Werkzeugs, um so die Tinte auf das Objekt (Substrat) zu drucken (beschichten).

- Grundprinzip des Siebdrucks

-

- A. Platte (Siebmaske)

- B. Rakel

- C. Tinte

- D. Objekt (Substrat)

Der Siebdruck kann für viele Arten von Materialien verwendet werden – so viele, dass man manchmal sagt, dass das Verfahren auf „alles außer Wasser und Luft“ drucken kann. Das Siebdruckverfahren wird zum Drucken auf verschiedene Gegenstände des täglichen Lebens verwendet, darunter T-Shirts und andere Kleidung (Textilien), Tassen, Gläser und Geschirr (Keramik und Glas) sowie Automobilinstrumente, Elektronik und Elektrogeräte (Harze und Metalle).

In den letzten Jahren haben sich die Technologien zur Herstellung der Platten, Drucker und Druckfarben weiterentwickelt, um das Drucken sehr feiner Linien zu ermöglichen. Heute liegt die Mehrheit der Anwendungen im Bereich der modernen Elektronik, die eine ultrafeine Beschichtung mit einem hohen Seitenverhältnis erfordern.

Aktueller Stand des Siebdrucks

Zukunftsweisende Technologie der „gedruckten Elektronik“

Vor dem Hintergrund des jüngsten Trends zu immer kleineren und leichteren Elektronik- und Elektrogeräten und des Niedrigpreiswettbewerbs auf dem Weltmarkt hat sich die „gedruckte Elektronik“ im hochauflösenden Siebdruck als Technologie zur effektiven Herstellung von elektronischen Präzisionsschaltungen und -geräten durchgesetzt.

Unter den verschiedenen Beschichtungsverfahren wie Gravurbeschichtung und Inkjet-Beschichtung bietet der Siebdruck für die hochauflösende partielle Beschichtung, wie z. B. die Verkabelung von elektronischen Bauteilen, folgende Vorteile:

- Der Siebdruck kann mit fast allen Arten von Substraten verwendet werden.

- Der Siebdruck kann auch bei Substraten mit unebenen oder runden Oberflächen eingesetzt werden.

- Hohe Flexibilität bei der Gestaltung und Auswahl der Inhaltsstoffe von Beschichtungsmaterialien, einschließlich Pastendruckfarbe

- Fortschrittliche Technologie, die hochauflösende Muster unterstützt (Beispiel: Linienbreiten von 15 bis 30 μm)

- Dickschichtbildung für den Druck von Kabeln mit hohem Seitenverhältnis

Der hochauflösende Musterdruck (partielle Beschichtung) erfolgt derzeit entweder per Siebdruck, der eine Platte (Siebmaske) erfordert, oder per Tintenstrahldruck, der die Musterung direkt aus Daten durchführt, ohne die Herstellung von Platten. Das gewählte Verfahren hängt von den Eigenschaften des Substrats ab sowie von der Farbe, der Charge, dem Takt usw. ab.

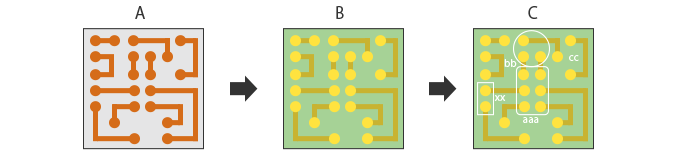

- Beispiel für Mehrfachdruck (Beschichtung) in der Leiterplattenfertigung

-

- Beschichtung mit leitfähigen Pasten: Leitungsstrukturen werden durch Druckverfahren aufgebracht.

- Belackung: Alle anderen Bereiche als die zu verbindenden Punkte werden zum Schutz abgedeckt.

- Zeichendruck: Teilesymbole oder andere Zeichen werden gedruckt.

Anwendungsbeispiele des Siebdrucks

Die Technologie der gedruckten Elektronik war in den letzten Jahren mit steigenden Anforderungen konfrontiert:

- Dünnfilmbeschichtung für dünnere elektronische Vorrichtungen mit inneren Strukturen höherer Dichte

- Dickfilmbeschichtung zur Verbesserung der Isolierung von Schaltkreisen

- Beschichtung von hochviskosem Material in ultrafeinen Linien

- Verbesserte Druck-(Beschichtungs-)Positionsgenauigkeit zur Unterstützung der Miniaturisierung elektronischer Vorrichtungen

Um diesen Anforderungen gerecht zu werden, hat sich der Siebdruck immer weiter entwickelt und wird insbesondere für die folgenden Anwendungen eingesetzt.

- Mehrschichtige Keramikkondensatoren (MLCCs)

- Elektrodenschichten werden in mehreren Schichten so dünn wie möglich aufgedruckt, um eine Miniaturisierung und größere Kapazität zu erreichen.

- Mehrschichtinduktoren (Chip-Spulen)

- Spulenmuster werden in mehreren Schichten mit leitfähiger Tinte auf Ferrit- oder dielektrischen Keramikplatten gedruckt. Der hochauflösende Druck ermöglicht die Miniaturisierung von Chips.

- Chip-Widerstände

- Anschlusselektroden und Widerstandselemente werden im Siebdruckverfahren auf dünne keramische Leiterplatten gedruckt. Nach dem Drucken schneidet ein Laser das Widerstandselement, während der Widerstand jedes Chips gemessen wird, um den Sollwiderstand zu erhalten.

- Lötpaste

- Lötpaste (Lotpulver und Flussmittel) wird auf eine Leiterplatte aufgetragen, und die Bauteile werden automatisch montiert. Die Leiterplatte wird dann durch einen Aufschmelzofen geschickt, um ein präzises Löten zu gewährleisten.

- Touchpanel-Sensoren

- Siebdruck und Fotolithographie können zur Herstellung transparenter Elektrodenmuster auf Touchpanels verwendet werden. Siebdruck hat den Vorteil einer höheren Produktionseffizienz und geringerer Kosten, während Fotolithographie den Vorteil einer hochauflösenden Musterung hat.

- Flexible Vorrichtungen (FPCs)

- Bedruckt werden können flexible Leiterplatten (FPCs) aus PET-Folien. Der Siebdruck kann nicht nur für die Musterung, sondern auch für die Dickbeschichtung, das Verschließen von Löchern und die Lagenbildung eingesetzt werden. Auch die hocheffiziente Herstellung von 3D-Produkten wie PE-Produkten und Sensoren ist möglich.

- MEMS (Mikro-Elektromechanische Systeme)

- Flexible Mikrosysteme, die in den letzten Jahren immer beliebter wurden, verwenden den Siebdruck, um eine hochpräzise Spulenstruktur zu bilden, indem es hochviskoelastische leitfähige Pasten auf Kunststoff-Leiterplatten aufbringt.