Prinzipien und Entwicklung von 3D-Druckverfahren

3D-Drucker haben sich in der jüngsten Vergangenheit überraschend schnell auf dem Markt verbreitet, doch kann ihre Geschichte bis in die 1990er-Jahre zurückverfolgt werden. Seitdem stieg auch die Forderung nach industriell nutzbaren Geräten immer mehr an. Seit in den 1960er Jahren Zerspanungsmaschinen eingeführt wurden, entwickelten sich die formgebenden Verfahren stetig weiter. Die Verfahren entwickelten sich dabei ausgehend vom Zerspanen bis zu den heute gängigen Schichtdruckverfahren. Die ehemals großen Geräte sind heute klein und als 3D-Drucker bekannt.

Da 3D-Drucker vielfältige Verfahren nutzen, werden sie heute in Abhängigkeit vom Anwendungszweck ausgewählt. Im folgenden Abschnitt sollen die Prinzipien, die Kenndaten und die Entwicklung von 3D-Druckern beschrieben werden.

1960

Spanende Verfahren

Bei diesem Herstellungsverfahren werden Werkzeuge verwendet, um das gewünschte Objekt durch spanende Bearbeitung aus einem Rohling anzufertigen.

Bei diesem Verfahren werden NC-Maschinen und spezielle Schneidemaschinen verwendet, um das Modell mithilfe von Werkzeugen aus einem Rohling aus Ton, Kunststoff oder Metall anzufertigen. Da das Material, aus dem das Produkt besteht, bearbeitet wird, bietet dieses Verfahren den Vorteil, dass Modelle angefertigt werden können, die dem tatsächlichen Produkt nahe kommen. Obwohl die Anzahl derer, die NC-Maschinen bedienen können, gering ist, haben diese Maschinen doch eine relativ weite Verbreitung gefunden. Daher besteht ein positiver Aspekt dieses Verfahrens darin, dass viele Unternehmen diese Maschinentechnik besitzen.

Dieses Verfahren zur Herstellung von Modellen ist mit einem hohen Arbeitsaufwand verbunden. So muss beispielsweise das Werkzeug ausgetauscht, die Ausrichtung des Werkstücks muss geändert und die Schnittabfälle müssen beseitigt werden. Die Konfiguration der Maschine erfolgt zudem im Allgemeinen anhand von 2D-Daten, was zur Folge hat, dass ggf. vorhandene 3D-CAD-Daten zunächst gewandelt werden müssen.

Zerspanen – Übersicht

- • Je nach Werkzeug kann eine Vielzahl von Materialien verwendet werden

- • Wird von zahlreichen Unternehmen eingesetzt

- • Allgemeine Bearbeitung erfolgt mithilfe von 2D-Daten

1980

Stereolithographie(STL)

Ein lichtaushärtender Kunststoff wird von einem Laser schichtweise ausgehärtet. Der Vorgang erfolgt in einem Bad, das mit dem flüssigen und lichtempfindlichen Kunststoff gefüllt ist.

Das Grundkonzept der Stereolithographie wurde von japanischen Ingenieuren erfunden. Dieses Verfahren verwendete erstmals 3D-CAD-Daten als Grundlage des additiven Aufbaus von Modellen. Die Daten werden in Polygondaten konvertiert (stl-Format), die für das Erstellen des Modells wiederum in Schichtdaten umgewandelt werden. Auch heute verwendete Drucktechnologien nutzen stl-Daten für die Übertragung. Das Konzept des Abstützens hohler oder überhängender Bereiche geht ebenfalls auf die Stereolithographie zurück. Dafür wurde eine spezielle Software entwickelt, die die Positionen der Stützelemente bestimmt, die nach Fertigstellung des Modells entfernt werden müssen.

Der Druckvorgang folgt folgendem Prinzip: Ein großer Behälter wird mit UV-härtbarem Material gefüllt, anschließend tastet ein UV-Laser dieses Material gemäß den Querschnittdaten ab. Nur die Teile, auf die der Laserstrahl auftrifft, werden gehärtet, wobei die erste Schicht der Form gebildet wird. Die Druckplatte wird abgesenkt und anschließend die nächste Schicht angefertigt. Das Drucken des Modells erfolgt durch Wiederholen dieser Schritte. Trotz neuer 3D-Druckverfahren werden Stereolithographie-Anlagen aufgrund der flexiblen Baugrößen und der Materialvielfalt noch immer sehr gern eingesetzt.

Stereolithographie – Übersicht

- • Es steht eine Vielzahl von Materialien zur Verfügung

- • Druck von großen Modellen ist möglich

- • Wesentliches Merkmal ist die Verwendung von Stützelementen

- • Die Anlage ist groß und verwendet einen Laser

1990

Selektives Lasersintern(SLS)

Bei diesem Schichtaufbauverfahren wird ein pulverformiges Rohmaterial unter Verwendung eines Lasers schichtweise aufgebaut.

Wie bei der Stereolithographie wird zum Fertigen des Objekts das Material mit einem Laserstrahl gehärtet. Einer der wichtigsten Unterschiede ist das verwendete Material. Während bei der Stereolithographie flüssiges Material verwendet wird, wird beim Lasersintern festes Pulver verwendet. Zusätzliches Supportmaterial ist nicht nötig, da das gedruckte Objekt vom Material selbst gestützt wird. Um das Modell fertig zu stellen, wird anhaftendes und überschüssiges Pulver mit Luft oder auf andere Weise abgeblasen. Anders als bei der Stereolithographie, bei der grundsätzlich UV-Laser zum Einsatz kommen, werden beim Lasersintern CO2-Laser verwendet. Hinsichtlich des verwendbaren Materials ist die Stereolithographie auf die Verwendung von Kunststoffen beschränkt. Dagegen kann beim Lasersintern zwischen Nylon, Keramik und einigen Metallen gewählt werden. Damit bietet dieses Verfahren eine hohe Flexibilität nutzbarer Materialien, jedoch sind die Anschaffungskosten und auch die laufenden Kosten für diese Anlagen sehr hoch.

Lasersintern – Übersicht

- • Große Flexibilität in Bezug auf verwendbare Materialien

- • Bei der Nachbearbeitung muss Pulver vom Modell abgeblasen werden

- • Die Anlage ist groß und verwendet einen Laser

1990

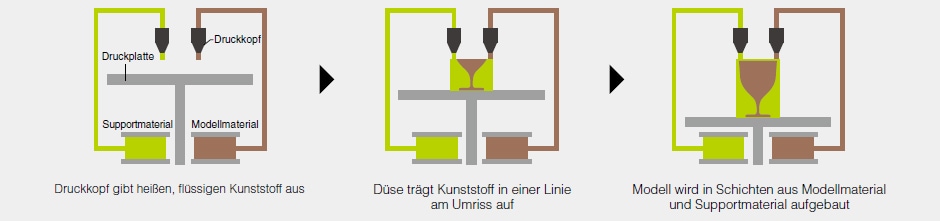

Schmelzschichtverfahren(FDM - Fused Deposition Modelling)

Das Verfahren basiert auf dem schichtweisen Auftrag verflüssigten Kunststoffs durch Extrusion.

Da sowohl Stereolithographie- als auch Lasersinteranlagen mit hohen Anschaffungskosten verbunden sind, hofften industrielle Anwender additiver Verfahren auf die Entwicklung neuer, kostengünstigerer Technologien. Die Einführung des Schmelzschichtverfahrens traf genau diese Anforderungen und bewirkte damit eine enorme Steigerung der Verbreitung und Nutzung von 3D-Druckern.

Das Druckverfahren ist folgendes: Ein in Drahtform auf Spulen gewickeltes Kunststofffilament wird im Druckkopf aufgeschmolzen und als Endlosstrang auf die Druckplatte aufgetragen. Der Auftrag des Modell- und Supportmaterials erfolgt aus separaten Düsen. Ist eine Schicht fertiggestellt, wird die Druckplatte abgesenkt und der Druckvorgang mit der nächsten Schicht fortgesetzt. Da das Material immer nur von einer Einzeldüse aufgetragen wird, ist es sehr zeitaufwendig. Nach Fertigstellung des Modells muss bei der Nachbearbeitung das Supportmaterial entfernt

werden. Grundsätzlich erfolgt dies von Hand, sofern die Form des Bauteils dies zulässt. Ist die Form aber kompliziert und das Supportmaterial schwer zu

entfernen, wird es mithilfe von Chemikalien aufgelöst.

In den vergangenen Jahren wurde eine Vielzahl preisgünstiger Geräte entwickelt, die sich verschiedenen Verfahren bedienen. Die Mehrzahl der Einsteiger in den 3D-Druck nutzt jedoch aufgrund der Einfachheit der Systeme das Schmelzschichtverfahren.Dabei ist es ratsam, ein Gerät mit beheizbarem Druckraum zu verwenden, um Schrumpfen und Verformungen der gedruckten Modelle zu verhindern, die beim Abkühlen auftreten können.

Schmelzschichtverfahren – Übersicht

- • Es können technische Kunststoffe, wie ABS und PC verwendet werden

- • Geräte sind einfach aufgebaut, einfach zu bedienen und können ohne besondere Anforderungen aufgestellt werden

- • Geräte für industrielle Anwender und Hobbynutzer erhältlich

2000

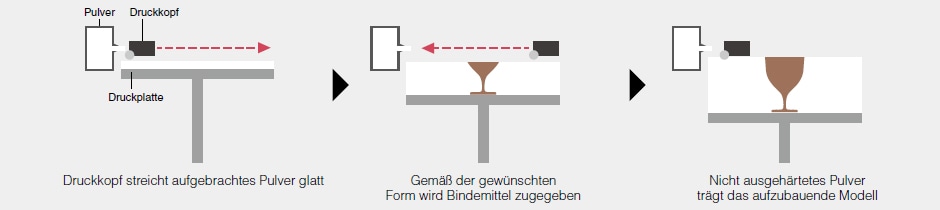

Pulverdruckverfahren

Bei diesem Druckverfahren wird das herzustellende Modell schichtweise aus einem Gipspulver und einem flüssigen Bindemittel aufgebaut.

Bei Markteinführung des Pulverdruckverfahrens wurde weltweit zum ersten Mal die Bezeichnung 3D-Drucker verwendet. Aus Tintenstrahlköpfen wird ein Gemisch aus Farbe und Klebstoff aufgetragen, dass den pulverförmigen Gips schichtweise härtet. Das wesentliche Merkmal dieses Verfahrens ist die Möglichkeit des Vollfarbdrucks, wodurch es sich von den früheren schichtenden Verfahren unterscheidet. Mittels Pulverdruck werden beispielsweise Architekturmodelle und Figuren gedruckt.

Wie beim Lasersintern ist ein Supportmaterial auch hier nicht erforderlich. Um das Modell fertig zu stellen, wird anhaftendes und überschüssiges Pulver abgeblasen. Da aber die Festigkeit des Modells nur auf der Aushärtung des Gips mit dem Klebstoff beruht, ist es sehr zerbrechlich. Daher wird empfohlen, die Oberfläche des Modells abschließend mit geschmolzenem Wachs zu beschichten. Vorteile dieses Verfahrens sind eine vergleichsweise hohe Druckgeschwindigkeit und niedrige Kosten, da als Material pulverförmiger Gips verwendet wird.

Pulverdruckverfahren – Übersicht

- • Vollfarbdruck ist möglich

- • Relativ niedrige Materialkosten

- • Hohe Druckgeschwindigkeit

- • Verwendung zum Drucken von Architekturmodellen und Figuren

2000

Oberflächenbelichtung(DLP - Digital Light Processing)

Bei diesem Verfahren wird ein Projektor verwendet, um Kunststoff, der unter Licht aushärtet, schichtweise aufzubauen.

Beim Oberflächenbelichtungsverfahren wird ein bestimmter Bereich vollständig mit einem Projektor ausgeleuchtet. Da bei diesem Verfahren die Druckgeschwindigkeit hoch und eine feine Druckauflösung möglich ist, können sehr glatte Oberflächen gedruckt werden. Grundsätzlich wird der Druckbereich vergrößert, indem der Abstand des Projektors zur

bedruckenden Oberfläche vergrößert wird. Dabei wird jedoch die Auflösung verringert, sodass die Bauteiloberfläche gröber (rauher) wird. Aus diesem Grund verfügen viele Geräte über Funktionen zum Verkleinern des Druckbereichs, damit die Strukturen des Objekts klar gedruckt werden können. Vorrangig wird dieses Verfahren in der Schmuckindustrie (Herstellung von Ringen und ähnlichem Schmuck) oder im Figurenbau eingesetzt.

Da das Modell zudem von dünnen Strukturen (Stäbe) gestützt wird, die aus demselben Material bestehen wie das Modell, müssen diese Stäbe beispielsweise mit einem Werkzeug entfernt werden. Möglich ist auch, dass die stützenden Elemente in Bereichen befestigt werden, die vom Werkzeug nicht erreicht werden, weshalb nicht alle Formen gedruckt werden können.

Oberflächenbelichtungsverfahren – Übersicht

- • Hohe Druckgeschwindigkeit

- • Es können glatte Oberflächen gedruckt werden

- • Einer der wesentlichen Punkte ist das Einsetzen von stützenden Elementen

- • Verwendung in der Schmuckindustrie und im Figurenbau

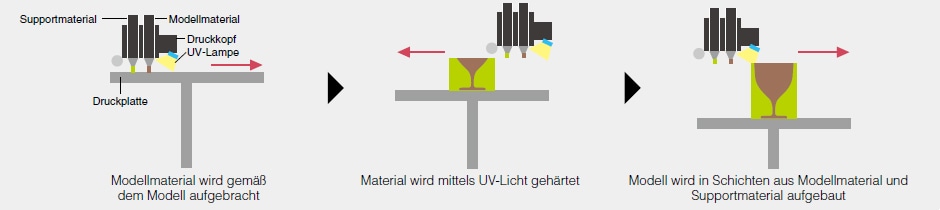

2000

Inkjet-Technologie

Bei diesem Verfahren wird flüssiger Kunststoff, der sich aufgrund einer chemischen Reaktion mit UV-Licht aushärten lässt, auf die Druckplatte aufgetragen und dann mit einer UV-Lampe schichtweise ausgehärtet.

Es existierten bereits verschiedene additive Technologien, um anhand von Modellen Formen und Abmessungen überprüfen zu können. Um aber den Anforderungen von Entwicklungsabteilungen gerecht zu werden, die Wert auf Montierbarkeit und Funktionstests legten, bedurfte es Modellen mit höheren Genauigkeiten. Das Prinzip hinter der Inkjet-Technologie ist folgendes: UV-härtbares Material wird während der Vorwärtsbewegung des Druckkopfes in flüssiger Form über mehrere Düsen aufgetragen, dann von einer Walze geglättet und während der Rückwärtsbewegung des Druckkopfes von einer UV-Lampe ausgehärtet. Da der Inkjet-Druckkopf für das Auftragen geringer Mengen von Flüssigkeiten gut geeignet und eine feine Druckauflösung möglich ist, können sehr präzise Druckvorgänge durchgeführt werden.

Bei Stereolithographie-Anlagen war das Entfernen des Supportmaterials schwierig. Beim Inkjet-Drucken können für das Modellmaterial und das Supportmaterial unterschiedliche Materialien verwendet werden, weil sie aus verschiedenen Druckköpfen aufgetragen werden. Daher können die Materialien so angepasst werden, dass zum Entfernen des Supportmaterials keine Kraft aufgewendet werden muss (wie etwa die Verwendung eines Werkzeugs). Damit wird auch das Risiko von Beschädigungen am gedruckten Modell durch Nacharbeiten verringert. Mit 3D-Druckern, die die Inkjet-Technologie nutzen, ist es möglich, die Montage von Teilen sowie einfache Funktionen selbst in der Fertigung mühelos zu überprüfen.

Inkjet-Technologie – Übersicht

- • Hohe Druckgenauigkeit

- • Komplizierte Formen können gedruckt werden

- • Wird in Unternehmen für die Produktentwicklung verwendet

- 3D-Drucker und zugehörige Themen > 3D-CADGrundkenntnisse

- 3D-Drucker und zugehörige Themen > Grundkenntnisse über Materialien für 3D-Drucker

- 3D-Drucker und zugehörige Themen > Optimierung der Produktivität mittels 3D-Drucker

- >Einfluss von 3D-Druckern und Simulationssoftware auf den Design- und Entwicklungsprozess

- 3D-Drucker und zugehörige Themen > Leitfaden zur Bedeutung von 3D-Druckern für die Herstellung von Gussformen

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)