Maßhaltigkeitsprüfung von Kreiselpumpen

Es ist ein weit verbreiteter Irrglaube, dass die Schiffbauindustrie alt und veränderungsresistent ist. Tatsächlich ist diese Branche ständig bestrebt, sich in vielerlei Hinsicht zu verändern, z. B. durch Umweltschutz und die Einführung von energiesparenden Technologien. Obwohl Schiffe generell mit vielen Ausrüstungsgegenständen beladen sind, stellen die Pumpen für den Transport von Heizöl, Schmieröl usw. und die Regulierung des Ballastwassers wichtige Geräte dar, die einen direkten Einfluss auf die Betriebseffizienz des Schiffes haben.

Es gibt viele Arten von Pumpen, die auf Schiffen verwendet werden, aber dieser Abschnitt konzentriert sich auf Kreiselpumpen, für die erhebliche Anforderungen an die Teilegenauigkeit gelten. In diesem Abschnitt werden grundlegende Kenntnisse vermittelt, wie z. B. der Aufbau und die Funktionen von Kreiselpumpen, die Problematik der Maßhaltigkeitsprüfungen der wichtigen Teile und die Optimierung dieser Messungen.

- Was ist eine Kreiselpumpe?

- Aufbau der Kreiselpumpe

- Anwendungsmöglichkeiten von Kreiselpumpen

- Notwendigkeit der Maßhaltigkeitsprüfung von Kreiselpumpen

- Maßhaltigkeitsprüfung von Kreiselpumpen

- Probleme bei der Maßhaltigkeitsprüfung von Kreiselpumpen und Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Kreiselpumpen

Was ist eine Kreiselpumpe?

Kreiselpumpe bezeichnet Pumpen, die sich die Zentrifugalkraft zunutze machen. Sie sind eine Art von Verdrängerpumpe, die der Flüssigkeit durch die Rotation eines Laufrads Energie zuführt. Sie können mit einer Vielzahl von Flüssigkeiten verwendet werden, von solchen mit niedriger Viskosität wie Wasser und ätherischem Öl bis hin zu solchen mit hoher Viskosität wie Öl. Diese Pumpen können sogar für Schlämme und ähnliche Flüssigkeiten verwendet werden.

Aufbau der Kreiselpumpe

Eine Kreiselpumpe transportiert Flüssigkeit, indem sie das Laufrad in ihrem Gehäuse über einen Motor antreibt. Unterschiedliche Strukturen führen zu vielen verschiedenen Arten von Kreiselpumpen. Übliche Varianten sind jedoch Spiralpumpen und Turbinenpumpen, die je nach erforderlicher Förderhöhe für unterschiedliche Zwecke eingesetzt werden.* In diesem Abschnitt werden die Strukturen dieser Pumpen erklärt.

* Hubhöhe: die Höhe, in die die Flüssigkeit von der Pumpe hochgepumpt wird.

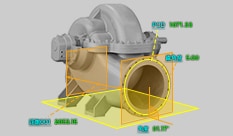

Spiralgehäusepumpe

- A

- Spirale

- B

- Laufrad

- C

- Gehäuse

In einer Spiralgehäusepumpe strömt die Flüssigkeit in das Laufrad im Inneren des Gehäuses, wird durch die Zentrifugalkraft unter Druck gesetzt und so die Flüssigkeit befördert. Die Flüssigkeit, die aus dem rotierenden Laufrad austritt, verlangsamt sich allmählich, während sie durch das Gehäuse fließt und diese Geschwindigkeit wird in Druck umgewandelt. Diese Pumpe wird in Anlagen mit relativ geringen Hubhöhen wie 20 m oder weniger eingesetzt.

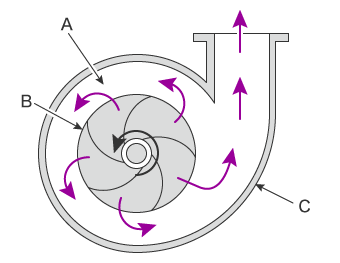

Turbinenpumpe (Pumpe mit Leitschaufeln)

- A

- Laufrad

- B

- Leitschaufel (Diffusor)

- C

- Gehäuse

Turbinenpumpen werden auch Diffusorpumpen genannt. An der Außenseite des Laufrads einer Spiralgehäusepumpe sind Leitschaufeln (Diffusoren) angebracht, um den Zufluss der Flüssigkeit zum Laufrad zu optimieren. Das Ergebnis ist eine Pumpe, die den Druck zum Transport der Flüssigkeit effizienter erhöht. Es gibt auch Typen, bei denen die Winkel der Leitschaufeln auf die optimalen Werte eingestellt werden können. Diese Pumpe kann sogar in Anlagen mit größeren Hubhöhen (20 m bis 30 m) als bei Spiralpumpen eingesetzt werden.

Anwendungsmöglichkeiten von Kreiselpumpen

Kreiselpumpen können großen Hubhöhen bewältigen, weshalb sie bei vielen Arbeiten auf Schiffen eingesetzt werden. Zu diesen Pumpen gehören Ballastpumpen, die Ballastwasser ein- und auslassen, und Ladepumpen, die Flüssigkeiten und Gase von den Ladetanks zu den Einrichtungen an Land befördern.

Ballastpumpe

Ballastpumpen fördern Wasser in die Ballastwassertanks und lassen Wasser aus ihnen ab. Schiffe passen ihren Tiefgang an, indem sie ihr Ballastwasservolumen in diesen Tanks erhöhen oder verringern, um das Gewicht ihrer Ladung, die Wassertiefe entlang ihres Kurses und Wetteränderungen auszugleichen. Durch diesen Prozess können Schiffe unter Beibehaltung des idealen Auftriebs navigiert und in den unterschiedlichsten Situationen gesteuert werden. Große Schiffe haben ein Ballastwasservolumen von Millionen von Gallonen. Zudem hat der Tiefgang einen großen Einfluss auf die Steuerung. Daher müssen Ballastpumpen nicht nur mit hoher Geschwindigkeit und hoher Genauigkeit arbeiten, sondern gleichzeitig sicher sein, damit zuverlässiger Betrieb gewährleistet ist.

Ladepumpe

Ladepumpen befördern Rohöl, LPG (Liquefied Petroleum Gas) und ähnliche Stoffe aus den Ladetanks zu den Landanlagen. Sie sind ein wichtiger Ausrüstungsbestandteil beim Be- und Entladen von Tankschiffen. Viele Tankschiffe verwenden eine Kreisel-Ladepumpe als Hauptpumpe. LPG-Tanker verwenden Tauchpumpen und Pumpen mit eingebautem Motor. Eine Tauchpumpe wird am Boden eines Ladetanks installiert und ist in die LPG-Flüssigkeit eingetaucht. Daher können diese Pumpen niedrigen Temperaturen im zweistelligen Minusbereich standhalten.

Notwendigkeit der Maßhaltigkeitsprüfung von Kreiselpumpen

Die Geräte auf Schiffen werden meist in Situationen eingesetzt, in denen sie nicht sofort repariert werden können, z. B. wenn sich das Schiff in Fahrt befindet oder in einem ausländischen Hafen liegt. Außerdem ist die Beschaffung von Ersatzteilen in solchen Fällen schwierig. Die wichtigsten Eigenschaften dieser Geräte sind daher Konsistenz und Langlebigkeit. Damit Pumpen diese Anforderungen erfüllen können, müssen sie aus hochpräzise gefertigten Teilen zusammengesetzt werden.

Pumpen bestehen aus einer Vielzahl von Teilen, darunter eine Welle, die sich mit hoher Geschwindigkeit dreht, und das daran befestigte Laufrad, die Diffusoren an der Außenseite des Laufrads und der Gehäusedeckel, der diese Teile umschließt. Eine Pumpe wird nicht die in ihren technischen Daten angegebene Leistung erbringen, wenn es Abweichungen bei der Wellengenauigkeit oder dem Spiel von Laufrad und Diffusoren gibt. Auch Ungenauigkeiten bei Faktoren wie der Position der Löcher für die Fundamentschrauben, mit denen die Pumpe an ihrem Ständer befestigt wird, der Wellenhöhe und der Ebenheit/Rechtwinkligkeit der Oberflächen von Flanschen, die mit Ventilen und ähnlichen Teilen verbunden sind, können zu Ausfällen bei Pumpen führen, die mit hohen Drehzahlen arbeiten.

Um sicherzustellen, dass die von den Pumpen auf dem Schiff geforderten Funktionen erfüllt werden, ist es daher unerlässlich, die Bearbeitungs- und Montagegenauigkeit der Pumpenteile sowie die Genauigkeit der Installation auf dem Schiff zu messen. Außerdem ist es üblich, dass die Messpunkte auf Standarddiagrammen eingetragen werden. Die Anzahl dieser Punkte ist jedoch enorm, sodass die Messung eine gründliche Optimierung erfordert.

Maßhaltigkeitsprüfung von Kreiselpumpen

Der Gehäusedeckel ist ein wichtiger Teil einer Kreiselpumpe. Zudem muss geprüft werden, ob der Dichtungssitz der Flansche, die mit Ventilen und ähnlichen Teilen verbunden sind, sowie die Wellenausrichtung, die den normalen Betrieb einer installierten Pumpe gewährleistet, angemessen sind.

In diesem Abschnitt erfahren Sie, worauf Sie bei diesen Messungen achten müssen.

Messpunkte für die Maßhaltigkeitsprüfung des Gehäusedeckels

Der Gehäusedeckel ist das Teil, das die Gehäuseöffnungen abdeckt. Der Gehäusedeckel ist mit dem Gehäuse verschraubt und klemmt zwischen diesen beiden Teilen die Gehäusedichtungen ein, die ein Austreten von Flüssigkeit aus dem Gehäuse verhindern.

Das Material der Gehäusedichtung bestimmt den Mindestanzugsdruck und den Dichtungsfaktor. Diese Werte bestimmen die Dicke des Gehäusedeckels und die Anzahl der zur Befestigung des Gehäusedeckels erforderlichen Schrauben. Außerdem haben die Abmessungen des Gehäusedeckels einen großen Einfluss auf die Spiralform und den Abstand zum Laufrad, so dass diese Abmessungen genau gemessen werden müssen.

Messpunkte für die Maßhaltigkeitsprüfung des Dichtungssitzes

Pumpen werden über Flansche mit Rohren, Ventilen usw. verbunden. Flüssigkeiten werden durch Rohre transportiert, und die Flüssigkeitsmenge wird durch das Öffnen und Schließen von Ventilen reguliert. Es gibt viele Arten von Ventilen. Bei großen Öffnungen werden üblicherweise Drosselklappen verwendet.

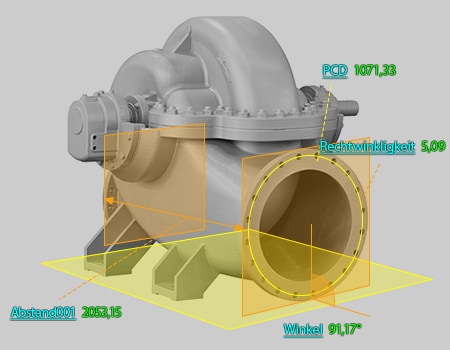

Die Flüssigkeit übt einen hohen Druck auf den Dichtungssitz des Flansches aus, der die Pumpe mit einer Rohrleitung oder einem Ventil verbindet. Ein wichtiger Punkt bei der Messung ist daher die Genauigkeit von Faktoren wie dem Teilkreisdurchmesser (Pitch Circle Diameter, P.C.D.) der Schrauben, mit denen der Flansch befestigt ist, und der Ebenheit des Dichtungssitzes. Da Dichtungen durch Flächenpressung abgedichtet werden, sind Dichtungssitze eine wesentliche Ursache für Flüssigkeitslecks, die bei geringer Bearbeitungsgenauigkeit auftreten.

Messpunkte für die Wellenausrichtung

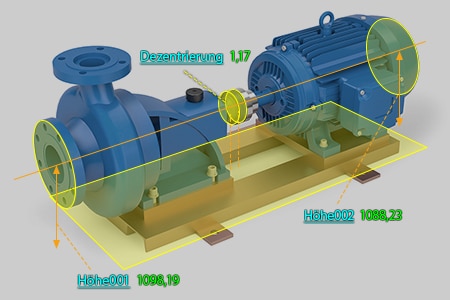

Unter Wellenausrichtung versteht man das Messen und Korrigieren von Fluchtungsfehlern zwischen der Motorwelle und der Pumpenwelle, wenn diese Wellen miteinander verbunden werden, um die Antriebskraft von der Motorwelle auf die Pumpenwelle zu übertragen. Wenn die Wellen nicht ausgerichtet werden, kommt es durch die exzentrische Drehung zu Vibrationen, die zu Fehlfunktionen in den Lagern, die die Wellen tragen, dem angeschlossenen Motor und ähnlichen Teilen führen.

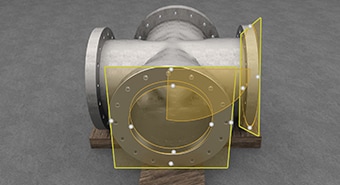

Flansche werden in der Regel zur Verbindung von Pumpen- und Motorwellen verwendet. Zu den zu messenden Punkten gehören daher die Höhenunterschiede und Winkel der Außenumfänge von Flanschen sowie die Koaxialität und der Rundlauf von Wellenkernen. Weitere wichtige Punkte sind die Messung der Standhöhe und der Parallelität bei der Installation.

Probleme bei der Maßhaltigkeitsprüfung von Kreiselpumpen und Lösungen

Bei Kreiselpumpen und anderen auf Schiffen installierten Ausrüstungen ist es wichtig, die Maßhaltigkeitsprüfungen nicht nur während der Bearbeitung durchzuführen, sondern auch die Einbaulagen und Winkel während der Konstruktion zu messen. Konventionell wurden diese Messungen mit Messschiebern und Maßbändern durchgeführt und Fehler bei der Installation wurden durch das Einsetzen von verjüngten Zwischenlagen korrigiert. Die Messung und Justierung dauerte jedoch sehr lange und es war nicht möglich, die Referenzfläche zu bestimmen. Das sind die Probleme bei dieser üblichen Methode. Außerdem ist es nicht möglich, 3D-Formen direkt mit Handmessmitteln wie Messschiebern und Maßbändern zu messen. Daher wurden die Abmessungen der 3D-Formen mit Berechnungen aus den Werten der messbaren Punkte ermittelt. Das grundlegende Problem dieser üblichen Methode ist die Notwendigkeit, diese Berechnungen durchzuführen.

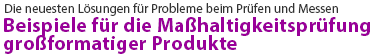

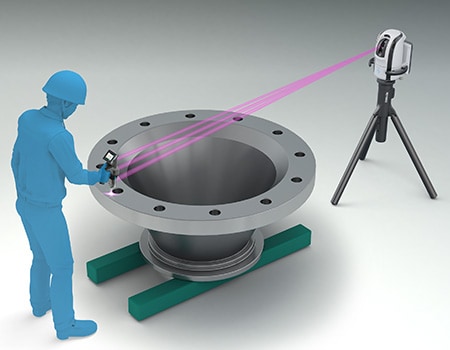

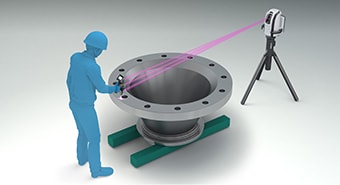

Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte eingesetzt. Das Mobile 3D-Koordinatenmessgerät der Modellreihe WM von KEYENCE ermöglicht die hochpräzise Messung von großflächigen Messobjekten wie Ballast- und Ladepumpen auf Schiffen mit Hilfe eines kabellosen Messtasters. Selbst vertiefte Bereiche von Laufrädern und Gehäusen können ohne Bewegungseinschränkungen innerhalb des Messbereichs erreicht werden, was eine einfache Messung durch eine einzelne Person ermöglicht, indem das Messobjekt einfach mit dem Messtaster angetastet wird. Im Gegensatz zu Messungen mit Messinstrumenten wie Messschiebern und Maßbändern variieren die Ergebnisse nicht, was eine quantitative Messung ermöglicht.

Maßhaltigkeitsprüfung der maximalen Abmessungen und Dicken von Gehäusedeckeln

Normalerweise arbeiten zwei oder mehr Personen mit Messschiebern und Maßbändern zusammen, um die großflächigen Gehäusedeckel von Kreiselpumpen für Schiffe zu messen. Zudem sind diese Messungen aufgrund der großen Anzahl von Messpunkten sehr zeitaufwendig.

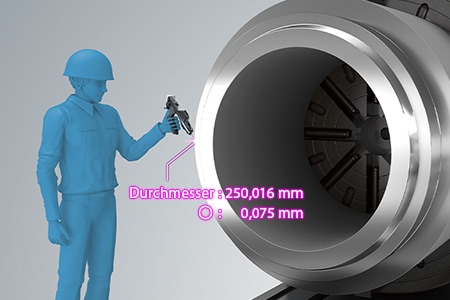

Mit der Modellreihe WM kann diese Messungen jedoch von nur einer einzelnen Person einfach und schnell bewerkstelligt werden. Die intuitive Bedienung durch einfaches Antasten des Messpunkts mit des kabellosen Messtasters ermöglicht nicht nur die Messung der maximalen Breite und Höhe des Gehäusedeckels, sondern auch seiner Vertiefungen. Der Teilkreisdurchmesser (P.C.D.) der Schrauben, mit denen das Gehäuse befestigt ist, und die Rechtwinkligkeit der Dichtungssitze können ebenfalls gemessen werden. Darüber hinaus ist die Modellreihe WM tragbar und kann daher 3D-Messungen der Bearbeitungsgenauigkeit von Werkzeugmaschinen durchführen, was mit herkömmlichen 3d-Koordinatenmessgeräten nicht möglich ist.

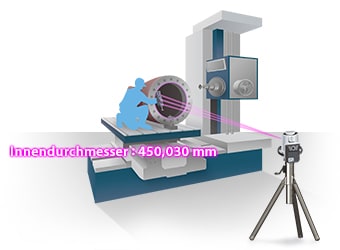

Maßhaltigkeitsprüfung von Ventildichtungssitzen

In der Regel werden große Ventile gegossen. Anschließend werden die Oberflächen, die Genauigkeit erfordern, zusätzlich bearbeitet. Bevor ein Ventil nach dem Gießen auf eine Werkzeugmaschine gesetzt wird, müssen die Maßhaltigkeitsprüfungen für die Nivellierung der Basis und für die Achseneinstellung für die Bearbeitung sowie die Abmessungen der Bearbeitungszugabe gemessen werden. Darüber hinaus gehören zu den wichtigen Messelementen nach der Bearbeitung die Dehnung des Dichtungssitzes, die Ebenheit, die Position der Schraubenlöcher und die Oberflächenwinkel.

Es ist schwierig, große Ventile zur Überbrückung von 3D-Koordinatenmessgeräten zu transportieren. Daher werden Messungen am Bearbeitungsort mit Handmessmitteln wie Messschiebern und Mikrometerschrauben durchgeführt. Allerdings ist es mit diesen Handmessmitteln nicht möglich, Maße und Winkel in 3D oder Maße, die virtuelle Linien erfordern, zu messen.

Die Mobilität der Modellreihe WM ermöglicht es, Messungen an Bearbeitungsstandorten durchzuführen. Da die Messpunkte nur mit dem handgehaltenen Messtaster angetastet werden müssen, kann die Messung von einer einzigen Person durchgeführt werden.

Auch Operationen wie Vergleiche mit CAD-Daten, Form- und Lagetoleranzen wie Ebenheit, Rechtwinkligkeit und Position sowie Messungen mit virtuellen Linien können problemlos durchgeführt werden.

Messung der Wellenausrichtung

Bei der Wellenausrichtung wird die Wellenposition gemessen, um den Zustand der Wellenausrichtung zu überprüfen. Die Maßhaltigkeitsprüfungen der Wellenausrichtung werden bei der Wartung der installierten Pumpen durchgeführt. Daher ist ein Messgerät erforderlich, das Messungen dort durchführen kann, wo die Pumpe installiert ist.

Für die Messung der Wellenausrichtung wird in der Regel eine Messuhr verwendet. Der Wert auf dieser Messuhr dient zur Überprüfung des Zustands der Wellenausrichtung. Dieser Wert variiert jedoch stark, je nachdem, wie die Messuhr angebracht ist und wie groß das Gerät ist, selbst wenn der Zustand der Wellenausrichtung derselbe ist. Außerdem muss die durch die Schwerkraft verursachte Durchbiegung berücksichtigt werden, so dass die Messung von erfahrenem Personal durchgeführt werden muss. In den letzten Jahren gab es auch Fälle von Messgeräten und ähnlichen Ausrüstungen, die auf die Ausrichtung von Wellen mit Hilfe von Lasern spezialisiert sind.

Die Modellreihe WM ist tragbar und kann in einem Koffer zum Einsatzort getragen und dort zu Beginn der Messung einfach zusammengebaut werden. Eine einzelne Person kann einen großen Messbereich von bis zu 25 m messen. Der Status der Wellenausrichtung kann durch Messung von Neigungswinkeln und Offsets in horizontaler und vertikaler Richtung genau bestimmt werden. Außerdem haben Geräte mit einer Zwischenwelle eine große Anzahl von Messpunkten, wodurch die Messung sehr lange dauert. Die Modellreihe WM ermöglicht jedoch eine schnelle Messung durch einfaches Antasten von Messobjekten mit dem kabellosen Messtaster.

Optimierung der Maßhaltigkeitsprüfung von Kreiselpumpen

Die Modellreihe WM ermöglicht die Messung der Form aller Teile von Schiffskreiselpumpen durch einfaches Antasten der Messobjekte mit dem kabellosen Messtaster durch eine einzige Person. Zusätzlich zu den oben vorgestellten Merkmalen bietet die Modellreihe WM zahlreiche Vorteile, die im Folgenden aufgeführt sind.

- Kann Messungen in der Maschine für großformatige Produkte durchführen

- Ist Modellreihe WM auf einer Werkzeugmaschine in einem Bearbeitungszentrum oder an einem ähnlichen Ort eingespannt, kann sie auch Form- und Lagetoleranzmessungen durchführen, z. B. von Kreisen, Abständen und Winkeln.

- Das tragbare Gehäuse kann vor Ort platziert werden

- Die Haupteinheit kann auf dem Rollwagen bewegt werden. Anstatt das Messobjekt zu bewegen, kann die Modellreihe WM zum Messobjekt gebracht werden.

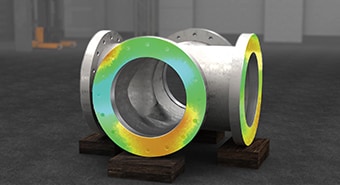

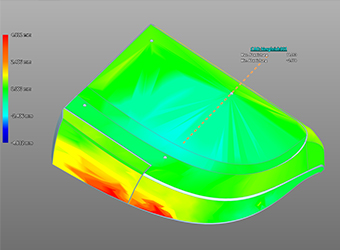

- Prüfung mit 3D-CAD-Daten

- Sie können eine Vergleichsmessung von einem Bauteil und einer 3D-CAD-Datei durchführen. Die Abweichungen vom Bauteil zur 3D-CAD-Zeichnung können als Fehlfarbenvergleich dargestellt werden. Dies ist hilfreich bei Messungen von Freiformflächen und Profiltoleranzen.

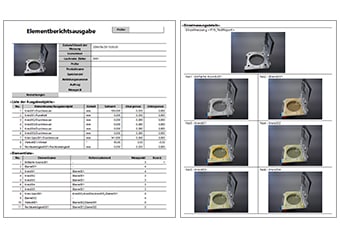

- Prüfberichte können mit Fotos erstellt werden

- Prüfberichte können automatisch mit Fotos erstellt werden, die es Ihnen ermöglichen, Messpunkte auf einen Blick zu verstehen. Mit diesen Prüfberichten können Sie nicht nur das Vertrauen Ihrer Geschäftspartner gewinnen, sondern auch Messergebnisse digital speichern, was zu einer höheren Effizienz der internen Datenverwaltung führt.

Die Modellreihe WM bietet eine leistungsstarke Unterstützung nicht nur für die Formmessung der Teile von Schiffskreiselpumpen und Armaturen und die Messung der Wellenausrichtung nach der Installation, sondern auch für die Datenanalyse und die Erstellung von Prüfberichten. Sie verbessert die Effizienz der Herstellung von Kreiselpumpen und der für ihre Installation und Wartung erforderlichen Arbeiten erheblich.