Optimierung der Betrachtung von Schraubenfehlern (Dellen, Kratzer, Risse und Krümmungen)

Schrauben werden für die mechanische Verbindung von Teilen in fast allen Industrieprodukten verwendet. Hohe Schraubenqualität und -zuverlässigkeit sind nicht nur in der Automobil- und Luft- und Raumfahrtindustrie gefragt – wo die Sicherheit von der Genauigkeit und Lebensdauer der Schrauben abhängt – sondern auch bei vielen anderen Produkten vom Baugewerbe bis hin zu elektronischen Komponenten.

In diesem Abschnitt werden grundlegende Kenntnisse über Schrauben vorgestellt. Außerdem werden Beispiele für unser Digitalmikroskop vorgestellt, das die Betrachtung und Messung von Schraubenfehlern ausgereifter und effizienter macht – Verbesserungen, die in Bereichen wie Forschung und Entwicklung und Qualitätssicherung wünschenswert sind.

- Grundlagen zum Thema Schrauben (Bezeichnungen und Maße von Teilen, Normen und Materialien)

- Beispiele für die Verbesserung der Ausgereiftheit und Effizienz der Betrachtung und Messung von Schraubenfehlern

- Ein 4K-Mikroskop, das die Betrachtung und Analyse von Schrauben optimiert

Grundlagen zum Thema Schrauben (Bezeichnungen und Maße von Teilen, Normen und Materialien)

Eine Schraube ist ein Befestigungsteil mit einer spiralförmigen Rille an der Seite des zylindrischen Schafts. Im Allgemeinen bezieht sich der Begriff Schraube auf kleine Schrauben, die allein verwendet werden, und der Begriff Bolzen bezieht sich auf Schrauben, die in Kombination mit Muttern verwendet werden. Holzschrauben haben zugespitzte Spitzen und werden bei der Holzbearbeitung verwendet. Dies ist ein Beispiel dafür, dass es Schrauben in verschiedenen Formen gibt, dass sie verschiedenen Normen entsprechen und dass sie aus verschiedenen Materialien hergestellt werden, je nach den zu verbindenden Materialien und der Anwendung. Im Folgenden finden Sie grundlegende Informationen zum Umgang mit Schrauben, wie z. B. die Bezeichnungen und Maße der Teile von und die Normen für allgemeine Schrauben.

Bezeichnungen und Maße der Schraubenteile

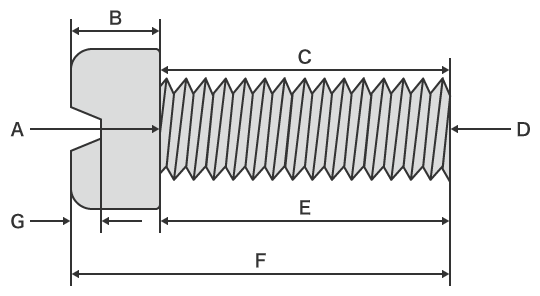

Die Bezeichnungen der typischen Teile einer Schraube (mit Außengewinde) sind in der folgenden Abbildung dargestellt.

Im Allgemeinen wird die Länge einer Schraube mit Außengewinde als ihre Nennlänge bezeichnet und bezieht sich auf die Länge unter dem Kopf (E in der Abbildung). Diese Definition variiert jedoch je nach Schraubentyp und Form des Kopfes. Die Gesamtlänge (F in der Abbildung) ist beispielsweise die Nennlänge bei Senkkopfschrauben, deren Köpfe bei vollständigem Eindrehen mit dem Material bündig abschließen.

Wenn sich neben dem Kopf ein gewindeloser Teil befindet, wird dieser Teil als Schaft bezeichnet. Der Schaft umfasst den Teil des Gewindes mit unvollständigen Spitzen und Tälern, der sich während der Verarbeitung bildet.

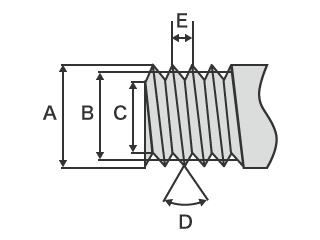

In den folgenden Abbildungen werden typische Gewindemaße (für Außen- und Innengewinde) gezeigt und erläutert.

- A

- Scheitelpunkt-Durchmesser: Durchmesser zwischen den Gewinden einer Schraube mit Außengewinde. Dies ist der Nenndurchmesser, der die Dicke der Schraube angibt.

- B

- Effektiver Durchmesser: Durchmesser des Kreises, der dafür sorgt, dass die Gewindebreite und die Rillenbreite gleich sind.

- C

- Kerndurchmesser: Durchmesser von der Basis einem Tal bis zur Basis des nächsten Tals für eine Schraube/Mutter.

- D

- Gewindewinkel: Winkel, der sich von der Spitze des Gewindes zu seinen umliegenden Tälern öffnet.

- E

- Mittenabstand: Abstand zwischen benachbarten Gewindespitzen.

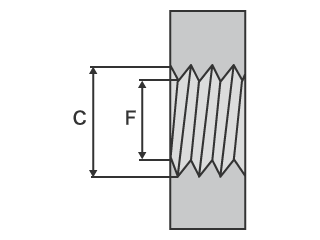

- F

- Scheitelpunkt-Durchmesser: Durchmesser zwischen den Gewinden einer Mutter mit Innengewinde.

Schraubennormen

Es gibt viele Normen für Schrauben, die zu Unterschieden in den Maßen, Definitionen und der Terminologie führen. In diesem Abschnitt werden Informationen wie typische Normen, Definitionen und Notationen vorgestellt.

- Metrisches Gewinde

- Bezieht sich auf Schrauben mit einem Gewindewinkel von 60°, deren Nennmaße und Gewindesteigung in Millimetern angegeben sind. Diese Schrauben werden nach den unterschiedlichen Gewindesteigungen in Grobgewinde und Feingewinde unterteilt.

Sie werden ausgedrückt als „Nenndurchmesser der Schraube × ihre Steigung“. Hinter dem Buchstaben M steht der maximale Gewindedurchmesser (in Millimetern).M10 bedeutet zum Beispiel, dass die Schraube einen Nenndurchmesser von 10 mm hat. Grobgewinde sind Standard. Wenn eine Schraube ein Feingewinde mit geringem Abstand zwischen den Gewinden hat, wird sie als „MXX × die Steigung“ ausgedrückt. - Unified-Gewinde

- Bezieht sich auf Schrauben mit einem Gewindewinkel von 60°, die den metrischen Gewinden entsprechen, deren Nennmaße jedoch in Zoll angegeben sind. Die Gewindesteigung gibt die Anzahl der Gewinde innerhalb eines Zolls an. Die vereinheitlichte Gewindenorm wird manchmal auch als Zollgewinde oder amerikanisches Gewinde bezeichnet und wird beispielsweise in der Luft- und Raumfahrtindustrie verwendet. Vereinheitlichte Gewinde gibt es mit Grobgewinde (UNC), was die normale Größe ist, und mit Feingewinde (UNF).

„Schraubenkopfdurchmesser (Schraubennummer) - (Bindestrich) Anzahl der Gewindegänge pro Zoll, Schraubentyp (UNC oder UNF)“ ist die verwendete Notation. Zum Beispiel steht „1/4-20UNC“ für eine Einheitsgewindeschraube mit Grobgewinde mit einem Spitzendurchmesser von 1/4 Zoll und 20 Gewinden pro Zoll.

Schraubenmaterialien und -kenndaten

So wie es je nach Anwendung verschiedene Formen und Normen für Köpfe und Gewinde gibt, so variieren auch die verwendeten Materialien. Die Arten und Eigenschaften typischer Schraubenmaterialien werden im Folgenden erläutert.

- Stahl

- Die wichtigsten Stahlmaterialien, die für Schrauben verwendet werden, sind unten aufgeführt.

- Kohlenstoffstahl: Dies ist das am häufigsten verwendete Eisen-/Stahlmaterial für Schrauben. S45C (mit einem Kohlenstoffgehalt von ca. 0,45%) ist ein hartes und festes Kohlenstoff-Eisen/Stahlmaterial für mechanische Strukturen und wird häufig für Schrauben verwendet.

- Legierter Stahl: Dieses Material wird durch Zugabe von Molybdän (Mo) oder Chrom (Cr) hergestellt und für Schrauben und andere Produkte verwendet, bei denen Festigkeit erforderlich ist.

- Edelstahl: Dieses Material, das im Allgemeinen eine ausgezeichnete Korrosionsbeständigkeit und mechanische Eigenschaften aufweist, wird nach seinen Strukturen klassifiziert, die sich bei der Wärmebehandlung verändern, wie Cr (Cr martensitisch/18Cr ferritisch) und Cr-Ni (18-8 austenitisch). Austenitischer rostfreier Stahl wird häufig für Schrauben verwendet.

- Kupfer/Kupferlegierung

- Auch wenn dieses Material eine geringere Festigkeit als andere metallische Werkstoffe aufweist, ist es leicht zu formen und verfügt über eine ausgezeichnete elektrische und thermische Leitfähigkeit, Duktilität und Korrosionsbeständigkeit. Es wird üblicherweise für die Befestigungsschrauben von Anschlussklemmen verwendet. Reines Kupfer wird je nach Sauerstoffgehalt (je nach Reinheit des Kupfers) in Elektrolytzähkupfer (mit einer Reinheit von 99,5%), desoxidiertes Kupfer (Elektrolytzähkupfer, das einer Wasserstoffversprödung unterzogen wurde) und sauerstofffreies Kupfer (mit einer hohen Reinheit von 99,995%) unterteilt. Unter Kostengesichtspunkten wird am häufigsten Elektrolytzähkupfer als Material für Schrauben verwendet.

- Aluminium/Aluminiumlegierung

- Aluminiumschrauben können etwa 1/3 leichter als Stahlschrauben hergestellt werden. Aluminium verfügt außerdem über eine ausgezeichnete Korrosionsbeständigkeit und Wärmeleitfähigkeit und ist relativ leicht zu recyceln, was ihm den Vorteil der Umweltfreundlichkeit verleiht. Das Problem bei Aluminium ist jedoch, dass es im Vergleich zu Stahl relativ schwach ist. Schrauben aus Aluminium können einer Wärmebehandlung unterzogen werden, um ihre Oberfläche zu verstärken und die Festigkeit dieses Materials zu verbessern. Dadurch können die charakteristischen Vorteile von Aluminium genutzt und gleichzeitig seine Nachteile überwunden werden.

- Titan/Titanlegierung

- Titanschrauben sind ca. 60% leichter als Stahlschrauben, haben aber eine ausgezeichnete Korrosions- und Hitzebeständigkeit und ungefähr die gleiche Festigkeit wie Kohlenstoffstahl. Auf der anderen Seite ist Titan schwer zu verarbeiten und sehr teuer. Titan (Reintitan) und Titanlegierungen haben unterschiedliche Eigenschaften. Ihre wichtigsten Anwendungen sind unten aufgeführt.

- Titan: Hat eine hohe Korrosionsbeständigkeit und ist nicht giftig für den menschlichen Körper. Seine ausgezeichnete Biokompatibilität führt dazu, dass es in medizinischen Schrauben und ähnlichen Anwendungen eingesetzt wird.

- Titanlegierung: Aufgrund seines guten Verhältnisses von Festigkeit zu Gewicht wird dieses Material in der Luft- und Raumfahrtindustrie verwendet. Da es schwer zu verarbeiten ist, ist der Stückpreis von Schrauben aus Titanlegierungen hoch.

- Magnesium/Magnesiumlegierung

- Das Gewicht von Magnesium ist etwa 1/4 so hoch wie das von Stahl und etwa 2/3 so hoch wie das von Aluminium, was es als Metallmaterial für Schrauben besonders leicht macht. Die Magnesiumlegierung ist nicht nur leicht, sondern verfügt auch über eine hohe spezifische Festigkeit, eine ausgezeichnete elektromagnetische Abschirmung, Wärmeableitung und Vibrationsdämpfung und bietet den zusätzlichen Vorteil, dass keine elektrolytische Korrosion auftritt, wenn sie an einem Gehäuse aus demselben Material befestigt ist. Daher wird es in einer Vielzahl von Bereichen eingesetzt, darunter in Automobilen, Flugzeugen und elektrischen Produkten. Auf der anderen Seite gehören zu seinen schlechten Eigenschaften die geringe Korrosionsbeständigkeit und die Tatsache, dass es schwer zu bearbeiten ist. Daher müssen die Einsatzumgebung und die Oberflächenbearbeitung berücksichtigt werden, die die Nachteile dieses Materials ausgleichen können.

- Kunststoff

- Es hat zwar nur eine geringe Festigkeit, allerdings ist Kunststoff leicht und einfach zu formen. Verschiedene Arten von Kunststoffen bieten auch verschiedene Eigenschaften wie Korrosionsbeständigkeit und chemische Beständigkeit. Schrauben können je nach Anwendung aus verschiedenen Kunststoffen hergestellt werden. Zum Beispiel hat PP (Polypropylen) ein geringes spezifisches Gewicht und ist resistent gegen hydrolytischen Abbau; POM (Polyacetal) hat ausgewogene mechanische Eigenschaften und eine ausgezeichnete chemische Beständigkeit.

Beispiele für die Verbesserung der Ausgereiftheit und Effizienz der Betrachtung und Messung von Schraubenfehlern

Mit wenigen Ausnahmen sind Schrauben, Bolzen, Muttern und Unterlegscheiben dreidimensionale Metallobjekte. Daher konnte in den meisten Fällen das Problem nicht vermieden werden, dass nur ein Teil des Bildes scharf gestellt wird und die Lichtverhältnisse aufgrund des Glanzes des Messobjekts oder des geringen Kontrasts zum Hintergrund schwer zu bestimmen sind, wenn Dellen, Kratzer, Risse und andere optische Fehler betrachtet werden, die sich negativ auf die Qualität auswirken, und wenn dreidimensionale Formfehler betrachtet werden. Außerdem ist es mit taktilen Messungen und optischen Mikroskopen sehr schwierig, dreidimensionale Formen mit hoher Genauigkeit zu messen. Ein großes Problem waren auch die Schwankungen der Werte zwischen den Bedienern.

Das Digitalmikroskop der Modellreihe VHX von KEYENCE ist ein elektronisch gesteuertes Betrachtungssystem mit fortschrittlicher Technologie wie einem hochauflösenden HR-Objektiv und einem 4K-CMOS-Bilderfassungssensor, das eine Betrachtung sowie 2D- und 3D-Messungen mit einfacher Bedienung und klaren, hochauflösenden Bildern ermöglicht. Gleichzeitig löst es verschiedene Probleme, verbessert die Ausgereiftheit von Betrachtungen, quantifiziert Messungen und macht Bedienschritte effizienter, um deren Dauer zu verkürzen.

Betrachtung von Gewinden in der Schräge

Mit dem System zur Betrachtung aus jedem beliebigen Winkel des Digitalmikroskops der Modellreihe VHX können Sie mikroskopische Dellen und Kratzer bei niedrigen und hohen Vergrößerungen und aus jedem Winkel deutlich betrachten, ohne die Position der Schraube zu verändern.

Die hohe Tiefenschärfe ermöglicht eine schnelle Betrachtung von Fehlern mit Bildern, die im gesamten Sichtfeld fokussiert sind, so dass die Fokuseinstellung selbst bei dreidimensionalen Messobjekten nicht mehr erforderlich ist.

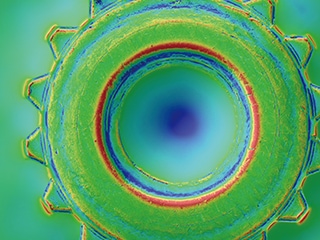

Betrachtung der Krümmung von Muttern

Das Digitalmikroskop der Modellreihe VHX ist mit einem optischen Schatteneffekt-Modus ausgestattet, der auf Knopfdruck kontrastreiche Informationen liefert, ohne dass ein Vakuum erforderlich ist. Es ist möglich, subtile Oberflächenunregelmäßigkeiten auf Metall zu betrachten, die aufgrund ihres geringen Kontrasts schwer zu erkennen sind.

Die Echtfarbeninformationen des Messobjekts werden über dem optischen Schatteneffekt-Modus-Bild eingeblendet, um die gleichzeitige Darstellung ungleichmäßiger Oberflächen- und Echtfarbeninformationen zu ermöglichen. Wie in der folgenden Abbildung zu sehen ist, kann das Farbkartenbild dazu verwendet werden, mikroskopisch kleine Unebenheiten auf der Oberfläche, wie z. B. die Krümmung einer kleinen Mutter, farblich zuzuordnen und so auf leicht verständliche Weise zu visualisieren.

Mit der Modellreihe VHX können 2D- und 3D-Messungen direkt von hochauflösenden Bildern vorgenommen werden. Die Profilinformationen der gewünschten Stelle können auch während der 3D-Messung erfasst werden. Die automatische Erstellung von Berichten mit Betrachtungsbildern und Messwerten kann mit nur einem System unterstützt werden.

Optischer Schatteneffekt-Modus Farbkartenbild (20x)

Ein 4K-Mikroskop, das die Betrachtung und Analyse von Schrauben optimiert

Das Digitalmikroskop der Modellreihe VHX steigert nicht nur die Ausgereiftheit der Betrachtung mit klaren 4K-Bildern, sondern verbessert auch das Niveau der Betrachtung und Analyse mit diversen Betrachtungssystemen und Funktionen erheblich.

Das System zur Betrachtung aus jedem beliebigen Winkel ermöglicht eine einfache Ausrichtung des Sichtfelds, Drehung und Bewegung der Schrägachse. Das euzentrische Design sorgt dafür, dass das Messobjekt im Sichtfeld zentriert bleibt, auch wenn das Objektiv gekippt oder gedreht wird. Eine reibungslose gekippte Betrachtung dreidimensionaler und mikroskopischer Messobjekte, wie z. B. Schraubenfehler, ist jetzt möglich.

Schwierige Aufgaben, wie z. B. die Betrachtung und Visualisierung feiner Kratzer oder mikroskopischer Oberflächenunregelmäßigkeiten wie Krümmungen, können jetzt mit einfachen Bedienschritten durchgeführt werden, indem der optische Schatteneffekt-Modus zur Erfassung kontrastreicher Informationen verwendet wird.

Die Modellreihe VHX erhöht nicht nur die Ausgereiftheit und Quantität der Betrachtung und Analyse in Forschung und Entwicklung sowie in der Qualitätssicherung, sondern beschleunigt auch die Arbeit, beseitigt die Überspezialisierung durch Vereinfachung der Abläufe und bietet zahlreiche weitere Vorteile. Für weitere Produktinformationen oder Anfragen klicken Sie bitte auf die Schaltflächen unten.