Ursachen von Pressfehlern (Grate, Dellen) und Betrachtung von Fehlern und Schnittflächen (Bruchflächen)

Das Pressen ist in der Massenproduktion verschiedener Produkte weit verbreitet. Insbesondere mit dem Voranschreiten der elektronischen Steuerung von Automobilen in den letzten Jahren gibt es Forderungen nach noch höherer Genauigkeit, Haltbarkeit und Zuverlässigkeit nicht nur von Fahrzeugrahmen und Gleitteilen, sondern auch von elektrischen Teilen, die miniaturisiert und mit höherer Dichte eingebaut werden, und von Metallteilen für elektronische Geräte.

Dieser Abschnitt erläutert typische Pressfehler, ihre Ursachen und Gegenmaßnahmen. Es werden Anwendungsbeispiele unseres Digitalmikroskops vorgestellt, das die Betrachtung von Defekten und von Schnittflächen wie z. B. Bruchflächen ausgereifter und effizienter macht. Diese Beispiele sind wichtig für das Testen, Entwerfen und Prototyping in der Forschung und Entwicklung sowie für die Inspektionen in der Qualitätssicherung.

- Ursachen für und Gegenmaßnahmen bei Pressfehlern

- Beispiele für die Betrachtung von Schnittflächen und Fehlern an gepressten Produkten

- Ein 4K-Mikroskop, das die Forschung und Entwicklung, das Design und die Qualitätssicherung von gepressten Produkten erheblich optimiert

Ursachen für und Gegenmaßnahmen bei Pressfehlern

Arten des Pressens

Beim Pressen wird das Material durch Anwendung von Druck mit verschiedenen Methoden in die gewünschte Form gebracht, im Allgemeinen mit einer Form, die Matrize und Stempel genannt wird. Im Folgenden einige typische Arten des Pressens.

- Scheren: Das Material wird durch die Anwendung von Kraft, die seine Bruchgrenze überschreitet, bearbeitet (geschnitten).

- Biegen: Das Material wird durch die Anwendung einer Zugkraft auf einer Seite und einer Druckkraft auf der anderen Seite gebogen.

- Tiefziehen: Das Material wird durch die Anwendung von Zugspannung bearbeitet.

- Komprimierung: Das Material wird durch die Anwendung von Druckkraft bearbeitet.

Ursachen und Gegenmaßnahmen für typische Pressfehler

Dieser Abschnitt erläutert typische Pressfehler, ihre Ursachen und Gegenmaßnahmen. Aufgrund von Faktoren wie Materialeigenschaften, Design und Verarbeitungsprinzipien ist es schwierig, alle Fehler vollständig und dauerhaft zu beseitigen. Es ist jedoch wichtig, die Ertragsrate so weit wie möglich zu verbessern, indem die Häufigkeit von Fehlern durch verschiedene Gegenmaßnahmen reduziert wird.

- Grate

- Ursache: Dieser Fehler tritt auf, weil z. B. der Spalt (Spiel) zwischen Stempel und Matrize beim Scheren zu groß ist.

Gegenmaßnahme: Achten Sie darauf, dass 1/2 bis 1/3 der Plattendicke die gescherte Oberfläche ist und dass dieser Zustand gleichmäßig ist.

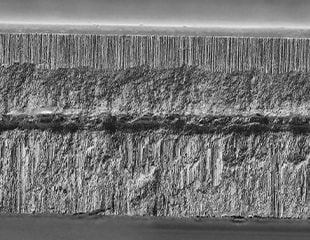

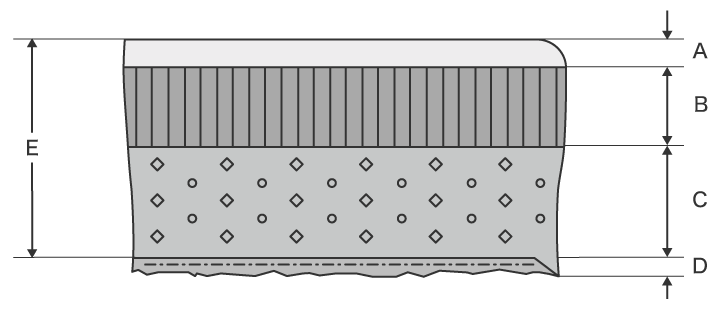

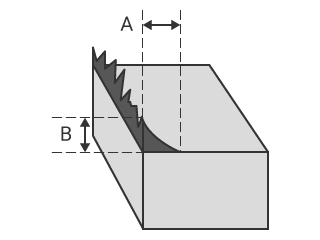

Nachfolgend finden Sie Strukturbilder der Querschnitte des Materials nach dem Scheren mit verschiedenen Abstandsbedingungen mit Erläuterungen zu den Namen und Eigenschaften der Teile.

- Scherschräge: Glatte Oberfläche, die durch die Oberfläche des gezogenen Materials verursacht wird.

- Gescherte Fläche: Glänzende Oberfläche mit vertikalen Streifen. Es gibt feine Kratzer, die durch das Schneiden des Stempels beim Scheren und durch die Reibung zwischen dem abgeschiedenen Metall und dem Material entstehen.

- Bruchfläche: Im Vergleich zur geschorenen Oberfläche handelt es sich hier um eine rauere Oberfläche, die weggerissen wurde, wodurch die Oberfläche sehr uneben ist.

- Grat: Ein gezackter Vorsprung, der aus dem Material herausragt Große Grate können aufgrund unzureichender Passgenauigkeit zwischen Teilen und Sicherheitsproblemen wie Verletzungen durch scharfe Gratspitzen zu fehlerhaften Produkten führen.

- Plattendicke

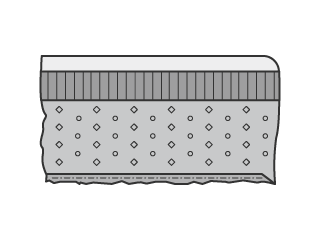

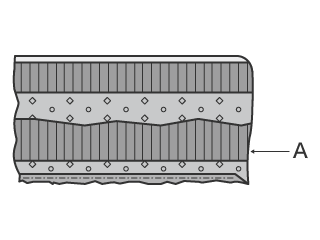

Je größer der Spalt ist, desto größer ist der Grat, wenn er den entsprechenden Wert überschreitet. Auch die Form- und Maßgenauigkeit nimmt aufgrund von Problemen wie dem Verziehen durch den Extraktionsdruck ab. Andererseits führt ein zu kleiner Spalt dazu, dass auf der anderen Seite der Bruchfläche eine sekundäre Scherfläche (A in der Abbildung rechts) entsteht, was zu haarförmigen Graten führt.

Die Größe eines Grats wird durch die Dicke seiner Basis (A in dieser Abbildung) oder durch seine Höhe (B in dieser Abbildung) ausgedrückt.

- Rückfederung

- Ursache: Nach dem Biegen wirken die restliche Druckspannung und die Zugspannung im Material gegeneinander, so dass sich das bearbeitete Teil wieder in seine ursprüngliche Form zurückbiegt.

Gegenmaßnahmen: Biegen Sie den Stempel in einem tieferen Winkel als vorgesehen oder fügen Sie eine Anschlagplatte oder eine gekerbte Nut hinzu.

- Falten

- Ursache: Dies geschieht, wenn beim Tiefziehen eine Druckkraft auf den Flansch ausgeübt wird.

Gegenmaßnahme: Verwenden Sie die Faltenunterdrückung über die Tiefziehbedingungen, um eine gleichmäßige Belastung auf das Material auszuüben. Neben der festen Faltenunterdrückung gibt es auch eine bewegliche Faltenunterdrückung, die die Kraft einer Feder oder eines Stempelkissens nutzt.

- Risse

- Ursache: Risse entstehen im Material, wenn die Zugkraft beim Tiefziehen die Bruchgrenze überschreitet.

Während des Biegens können aufgrund der Walzrichtung des Materials oder der Abmessung der Biegebreite Risse, Brüche und Sprünge im gebogenen Teil entstehen.

Gegenmaßnahmen: Reduzieren Sie beim Tiefziehen den Faltenunterdrückungsdruck oder glätten Sie die Kurve der Matrize, um den Verformungswiderstand zu verringern. Achten Sie beim Biegen darauf, dass die Biegelinie und die Walzrichtung des Materials senkrecht zueinander stehen, oder setzen Sie die Biegebreite auf mindestens das Achtfache der Plattendicke.

- Abfallablagerungen (die Ursache von Dellen und Kratzern)

- Ursache: Dabei handelt es sich um ein Phänomen, bei dem Abfall (der aus der Form entfernt werden sollte) aufgrund von Faktoren wie Vakuumdruck, Ölfilmen und Magnetismus nach der Extraktionsverarbeitung am Stempel haften bleibt. Abfallablagerungen sind die Ursache für Fehler wie Dellen und Kratzer auf der Materialoberfläche und können auch die Form beschädigen.

Gegenmaßnahmen: Bringen Sie einen Vorstecker am Stempel an, um einen Abstand zwischen dem Abfall und dem Stempel zu schaffen. Andere Methoden sind das Ablassen von Luft aus der Spitze des Stempels, das Schneiden einer Rille in den Stempel und das Einführen von Luft in diese Rille sowie das Absaugen des Abfalls von unten. Es kann auch möglich sein, die Anhaftung von Abfall am Stempel zu verringern, indem man die Viskosität des verwendeten Öls herabsetzt oder eine Rille in den Stempel schneidet, um die Kontaktfläche des Öls zu verringern.

Beispiele für die Betrachtung von Schnittflächen und Fehlern an gepressten Produkten

Manchmal lassen sich Pressfehler nicht vermeiden, indem man einfach nur hart an einer Produktionsstätte arbeitet. In den ersten Phasen der Forschung und Entwicklung, der Materialauswahl und des Produkt- und Formdesigns ist es notwendig, durch möglichst viele wiederholte Tests und Prototypen Verbesserungen anzustreben. In der Qualitätssicherung ist es zudem wichtig, die Ursachen für Fehler von durch Pressen hergestellten Metallteilen zu erforschen und diese Teile zu verbessern.

Daher ist eine detaillierte Betrachtung der Fehler mit einem optischen Mikroskop bei all diesen Schritten unerlässlich.

Mit einem optischen Mikroskop lässt sich beispielsweise im Detail überprüfen, ob die Verarbeitungsbedingungen während des Scherens vom Schnittbereich aus angemessen waren und ob Grate auf diese Bedingungen zurückgeführt werden können. Andererseits sind bearbeitete Metallteile dreidimensional, was ihre Betrachtung erschwert, weil es schwierig ist, das Bild im gesamten Sichtfeld zu fokussieren und weil die Oberflächenrauheit und der Reflexionsgrad innerhalb desselben Sichtfeldes variieren.

In diesem Abschnitt werden die Vorteile des Digitalmikroskops der Modellreihe VHX erläutert und Beispiele für die präzise Betrachtung von mikroskopischen Oberflächenunterschieden wie Scherschräge, Scherflächen und Bruchflächen im Querschnitt eines gepressten Produkts sowie das Auftreten von Fehlern wie Graten und Dellen vorgestellt.

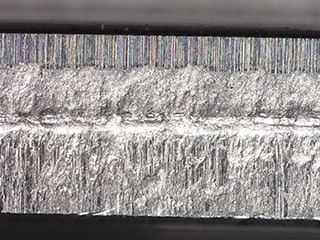

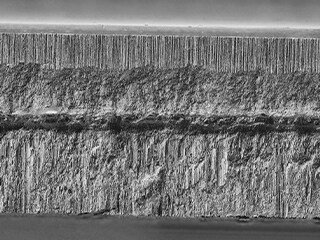

Präzise Betrachtung von Pressgutquerschnitten (Scherschräge, Scherflächen, Bruchflächen)

Anhand des Querschnitts eines gescherten, gepressten Produkts können Sie z. B. beurteilen, ob der Abstand zwischen Stempel und Matrize im Verhältnis zur Plattendicke angemessen ist, sowie die Verarbeitungsqualität und die Ursachen für Grate ermitteln. Die Oberflächenbeschaffenheit – wie Vertiefungen und Erhebungen, die Rauheit und das Muster – variiert für die Scherschräge, Scherflächen und Bruchflächen, die im Querschnitt erscheinen. Darüber hinaus variiert die Lichtreflexion, obwohl jedes Teil die gleiche Farbe und einen geringen Kontrast aufweist, so dass es schwierig ist, die Gesamtoberflächenbeschaffenheit zu betrachten, weil z. B. in einigen Teilen Blendlicht auftritt.

Das Digitalmikroskop der Modellreihe VHX ist mit Funktionen ausgestattet, die sowohl eine hohe Auflösung als auch eine hohe Tiefenschärfe bieten, wie z. B. ein telezentrisches HR-Objektiv und ein 4K-CMOS-Bilderfassungssensor, die sicherstellen, dass dieses Mikroskop eine sehr gute Auflösung hat. Daher können klare Bilder aufgenommen werden, bei denen der gesamte Querschnitt im Fokus ist, selbst wenn derselbe Querschnitt unterschiedliche Oberflächenbeschaffenheiten aufweist.

Das speziell entwickelte optische System, der 4K-CMOS-Bilderfassungssensor und der optische Schatteneffekt-Modus – eine neue Betrachtungsmethode, die eine Kombination von Beleuchtung und Verschiebung (Kontrast) ermöglicht, die mit Beleuchtung aus mehreren Richtungen aufgenommen wurde – erlauben eine klare Betrachtung von mikroskopischen Oberflächenunregelmäßigkeiten und anderen Oberflächenbedingungen mit hohem Kontrast. Bilder im optischen Schatteneffekt-Modus können mit Farbinformationen kombiniert werden, um Tiefen- und Höheninformationen mit verschiedenen Farben zu visualisieren.

Die Modellreihe VHX ermöglicht diese fortschrittliche Betrachtungsmethode mit einfachen Handgriffen, wodurch die Geschwindigkeit der Querschnittsbetrachtung und -auswertung, die viel Zeit für die Bestimmung der Bedingungen benötigen, erheblich gesteigert wird.

Vollständig fokussierte Betrachtung von mikroskopischen Graten

Auch wenn die Grate an gepressten Produkten klein sind, so sind sie doch hart und scharf, so dass sie die Sicherheit des Produkts beeinträchtigen können. Grate können sich bei der Montage der Teile verfangen und den Produktionsertrag negativ beeinflussen.

Bei der Untersuchung der Ursache eines Grats sind die wichtigsten Informationen seine Basis und seine Spitze. Es ist jedoch schwierig, diese beiden Aspekte klar und gleichzeitig in einem Gesamtbild mit optischen Mikroskopen zu betrachten, da Grate dreidimensional und mikroskopisch sind, was bedeutet, dass man bei der Betrachtung immer nur einen Teil von ihnen in den Fokus bringen kann.

Die hochmoderne optische Technologie und das Betrachtungssystem des Digitalmikroskops der Modellreihe VHX ermöglichen die Betrachtung dreidimensionaler Messobjekte mit leicht zu erfassenden Bildern des Messobjekts, die im gesamten Sichtfeld fokussiert sind.

Das Objektiv, der 4K-CMOS-Bilderfassungssensor und die Ringbeleuchtung, die eine hohe Auflösung und eine hohe Tiefenschärfe bieten, ermöglichen die Betrachtung selbst von haarförmigen Graten mit hochauflösenden Bildern, bei denen der gesamte Grat von der Basis bis zur Spitze scharf abgebildet ist.

Das Gesamtbild eines Fehlers lässt sich mit einem präzisen Bild auf einen Blick erfassen, was den Arbeitsablauf der Ursachenforschung durch Betrachtung erheblich optimiert.

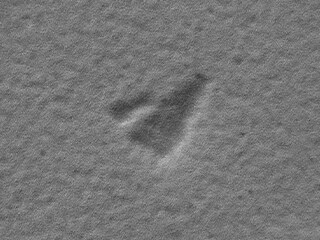

Kontrastreiche Betrachtung von Dellen und anderen mikroskopischen Fehlern

Kleine Dellen und mikroskopisch kleine Kratzer, die durch Abfallablagerungen und ähnliche Fehler verursacht werden, haben einen minimalen Kontrast zum Hintergrund, wenn das Material Metall ist. Daher war es manchmal schwierig, die Bedingungen zu bestimmen, und es gab Fälle, in denen diese Dellen und Kratzer nicht gut zu erkennen waren, selbst wenn man viel Zeit für Anpassungen aufwandte.

Mit dem Digitalmikroskop der Modellreihe VHX müssen Sie die Bedingungen nicht mehr manuell ermitteln. Mit nur einem Mausklick kann der Bediener das für den Zweck der Betrachtung am besten geeignete Bild aus der Multi-Lighting-Funktion auswählen, die automatisch Daten zur omnidirektionalen Beleuchtung erfasst. Auch nach der Auswahl eines Bildes werden die Bilder mit den anderen Beleuchtungsbedingungen automatisch gespeichert, so dass eine Betrachtung unter anderen Bedingungen möglich ist, ohne dass Sie die Probe erneut auf den Objekttisch legen müssen.

Mit dem optischen Schatteneffekt-Modus, einer neuen Betrachtungsmethode, die auf einfache Weise kontrastreiche Bilder erfasst, ohne dass ein Vakuum erforderlich ist, können Sie selbst mikroskopisch kleine Dellen mit hohem Kontrast und klaren Bildern betrachten.

Ein 4K-Mikroskop, das die Forschung und Entwicklung, das Design und die Qualitätssicherung von gepressten Produkten erheblich optimiert

Obwohl die Betrachtung von Querschnitten und mikroskopischen Defekten von gepressten Produkten schwierig ist und selbst für erfahrene Bediener viel Zeit für die Bestimmung der Bedingungen erfordert, z. B. aufgrund des charakteristischen Glanzes der für die Herstellung dieser Produkte verwendeten Metallmaterialien, können diese Betrachtungen mit dem Digitalmikroskop der Modellreihe VHX schnell und mit einfachen Handgriffen durchgeführt werden.

Präzise 4K-Bilder, die mit verschiedenen Funktionen erfasst werden, verbessern die Ausgereiftheit und Effizienz der Betrachtung, die für die Forschung und Entwicklung, das Design und die Verbesserung von Produkten und Formen sowie die Qualitätssicherung bei Produktfehlern unerlässlich ist.

Für weitere Informationen oder Anfragen zur Modellreihe VHX klicken Sie bitte auf die folgenden Schaltflächen.