Schneidewerkzeugtypen und Betrachtung und Prüfung mittels Digitalmikroskop

Aufgrund der Anforderungen an hohe Festigkeit, hohe Genauigkeit und geringes Gewicht steigt die Nachfrage nach schwer zu schneidenden Werkstücken aus schwer zerspanbaren Materialien wie Hartmetall, hart-spröden Materialien und gehärtetem Edelstahl. Da schwer zu zerspanende Werkstoffe die Schneidwerkzeuge stark beanspruchen, ist es insbesondere erforderlich, die Kanten der Schneidwerkzeuge auf Verschleiß und Späne (Defekte) zu kontrollieren. In diesem Abschnitt werden die Arten von Schneidwerkzeugen zusammen mit Beispielen für deren Betrachtung und Analyse mit unserem Digitalmikroskop vorgestellt.

- Was ist Schneiden?

- Typische Zerspanungsverfahren und Schneidwerkzeuge

- Typische Werkzeugmaterialien und deren Eigenschaften

- Wendeschneidplatten

- Beispiele für die Betrachtung und Prüfung von Schneidwerkzeugen mittels Digitalmikroskop

Was ist Schneiden?

Zerspanen ist ein Fertigungsverfahren, bei dem überschüssiges Material mit der Werkzeugschneide in Form von Spänen vom zu bearbeitenden Werkstück abgetrennt wird.

Ein anderes spanendes Fertigungsverfahren, das sogenannte Schleifen, schabt Oberflächen mit einem Schleifstein ab.

Prinzip des Zerspanens

Ein Schneidwerkzeug zerspant kontinuierlich das Werkstück und erzeugt Späne.

Im Idealfall werden die Späne auf kontinuierliche und reibungslose Weise erzeugt.

- A: Unbearbeiteter Span

- B: Span

- C: Werkstück

- D: Werkzeug

- E: Spanwinkel

- F: Spanfläche

- G: Freifläche

- H: Freiwinkel

Schnittbedingungen

Die Schnittgeschwindigkeit, die Vorschubgeschwindigkeit und die Schnittmenge sind entscheidende Faktoren für eine einwandfreie Zerspanung.

- Schnittgeschwindigkeit = Schnittdistanz pro Minute (m/min)

-

Die Schnittgeschwindigkeit (m/min) bezieht sich auf die Distanz, die ein Werkzeug pro Minute schneidet.

Je höher die Schnittgeschwindigkeit, desto höher die Produktivität, umso kürzer jedoch die Lebensdauer des Werkzeugs.

- A: Werkstück

- B: Schnittdistanz pro Minute

Je höher die Schnittgeschwindigkeit,

desto höher die Produktivität, umso kürzer

jedoch

die Lebensdauer des Werkzeugs. - Vorschubgeschwindigkeit = Verfahrweg pro Umdrehung (mm/U)

-

Die Vorschubgeschwindigkeit (mm/U) bezieht sich auf die Distanz, die ein Werkzeug pro Umdrehung zurücklegt.

Mit zunehmender Vorschubgeschwindigkeit steigt die Produktivität, aber auch die Rauheit der Schnittfläche.

- A: Eine Umdrehung

- B: Werkstück

- C: Verfahrweg pro Umdrehung

Mit zunehmender Vorschubgeschwindigkeit

steigt die Produktivität,

aber

auch die Rauheit der Schnittfläche. - Schnitttiefe = Schnittdistanz im Werkstück

-

Die Schnitttiefe bezieht sich auf die Distanz, die das Werkzeug in das Werkstück einschneidet.

Je größer die Schnitttiefe, desto höher die Produktivität. Die optimale Schnitttiefe wird jedoch bestimmt nach Art und Material des Werkzeugs.

- A: Werkstück

- B: Schnitttiefe

Je größer die Schnitttiefe,

desto höher die Produktivität. Die optimale Schnitttiefe wird

jedoch

bestimmt nach Art und Material des Werkzeugs.

Typische Zerspanungsverfahren und Schneidwerkzeuge

Dieser Abschnitt beschreibt typische Zerspanungsverfahren, ihre Eigenschaften und die verwendeten Schneidwerkzeuge.

- Drehen

-

Im Allgemeinen werden bei diesem Verfahren zylindrische oder scheibenförmige Werkstücke durch Drehen in runde Formen gebracht.

Gerätebezeichnung: Drehmaschine

Schneidwerkzeug: Werkzeugmeißel

- Bohren

-

Das Werkzeug dreht sich, um Löcher in die Oberfläche des Werkstücks zu bohren.

Gerätebezeichnung: Bohrmaschine

Schneidwerkzeug: Bohrer

- Bohren

-

Das Werkzeug dreht sich und bearbeitet die Innenseite von Bohrlöchern mit hoher Genauigkeit.

Gerätebezeichnung: Bohrmaschine

Schneidwerkzeug: Reibwerkzeug

- Räumen

-

Räumnadeln (Werkzeuge zur Endbearbeitung von Löchern) schneiden Werkstücke durch lineare Bewegung. Beim Räumen kann ein ganzer Prozess (bis hin zur Endbearbeitung) mit einer Maschine durchgeführt werden, und die Standzeit der Werkzeuge lässt sich leicht abschätzen. Diese Faktoren führen dazu, dass die Automobilindustrie sie häufig für die Serienproduktion einsetzt.

Gerätebezeichnung: Räummaschine

Schneidwerkzeug: Räumnadel

- Verzahnen

-

Die Verzahnungen werden mit einem rotierenden Messer in das Werkstück geschnitten.

- Gerätebezeichnung: Verzahnungsmaschine

- Schneidwerkzeug: Wälzfräser, Schneidradwerkzeug, Zahnstangenfräser

- Fräsen

-

Beim Fräsen wird das Material durch Drehen mittels Fräswerkzeug abgetragen. Fräsmaschinen werden zum Schaben von Oberflächen und zur Herstellung von Nuten eingesetzt. Es gibt im Allgemeinen 2 Arten von Fräswerkzeugen: Planfräser zur Oberflächenbearbeitung und Schaftfräser zum Nuten.

Gerätebezeichnung: Fräsmaschine

Schneidwerkzeug: Planfräser, Schaftfräser

Typische Werkzeugmaterialien und deren Eigenschaften

In diesem Abschnitt werden die Werkstoffe und Merkmale typischer Schneidwerkzeuge beschrieben.

- Schnellarbeitsstahl

-

Legierung auf Eisenbasis mit metallischen Legierungselementen Wolfram, Chrom, Vanadium und Molybdän

- Vorteil Ausgezeichnete Belastbarkeit

- Nachteile Geringere Hitze- und Verschleißfestigkeit

Zielmaterialien: Kohlenstoffstahl und legierter Stahl

- Sinterkarbid

-

Legierungen aus Titankarbid und Tantalcarbid werden zu Wolframcarbidpulver hinzugefügt und dann mit Kobalt gesintert.

- Vorteile Ausgezeichnete Ausgewogenheit von Belastbarkeit, hoher Härte und Verschleißfestigkeit

Zielmaterialien: Kohlenstoffstahl, legierter Stahl, Edelstahl und sonstige schnittfeste Werkstoffe

- Keramik

-

Harte Materialien wie Aluminiumoxid, Titancarbid und Siliziumnitrid werden gesintert.

- Vorteile Ausgezeichnete Hitze- und Verschleißfestigkeit

- Nachteile Schlechte Belastbarkeit und leichtes Absplittern

Zielmaterialien: Gusseisen, hitzebeständige Legierungen, gehärteter Stahl und Werkzeugstahl

- Diamant

-

Geformtes Material aus Diamant-Einkristall (das härteste Material)

- Vorteile Ausgezeichnete Wärme- und Verschleißbeständigkeit und geeignet zum Glasschneiden

- Nachteile Schlechte Belastbarkeit und leichtes Absplittern

Zielmaterialien: Nichteisenmetalle einschließlich Aluminium

- Gesinterter Diamant

-

Polykristalliner Körper, der durch Zugabe von Kobalt zu feinem Diamantpulver und durch Sintern hergestellt wird.

- Vorteile Ausgezeichnete Hitze- und Verschleißfestigkeit und höhere Belastbarkeit als Diamant

- Nachteile Schwierigkeiten, scharfe Kanten zu erhalten

Zielmaterialien: Nichteisenmetalle, Hartmetall, Keramik

- Keramik-Metall-Verbundwerkstoff

-

Nickel und andere Materialien werden zu Titancarbid und Titannitrid hinzugefügt und anschließend gesintert.

- Vorteile Eine Art von Hartmetall. Ausgezeichnete Verschleiß- und Korrosionsbeständigkeit im Vergleich zu normalem Hartmetall. Wird häufig zur Endbearbeitung von Stahl verwendet.

Zielmaterialien: Kohlenstoffstahl und legierter Stahl

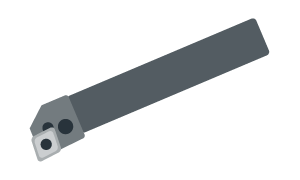

Wendeschneidplatten

Wendeschneidplatten werden vor dem Gebrauch mechanisch in Werkzeughalter eingeschraubt. Das Material für die Schneide besteht meist aus Hartmetall und die Formen sind durch den ISO-Standard definiert (z. B. gleichseitiges Dreieck, Quadrat, Rhomboid und Kreis).

Beispiele für die Betrachtung und Prüfung von Schneidwerkzeugen mittels Digitalmikroskop

Im Folgenden werden die neuesten Beispiele für Betrachtungen und Prüfbilder von Schneidwerkzeugen mithilfe des 4K-Digitalmikroskops der Modellreihe VHX von KEYENCE vorgestellt.

Betrachtung der Kantenhaftung

Die 3D-Betrachtung zeigte, dass die mutmaßlichen Absplitterungen in Wirklichkeit Anhaftungen waren.

Betrachtung des Bruchpunktes des Werkzeugs

Multi-Lighting ermöglicht eine einfache Betrachtung des Ausgangspunkts einer Bruchfläche.

Betrachtung einer Schnittfläche

Der optische Schatteneffekt-Modus ermöglicht die Betrachtung von Wellen auf einer Schnittfläche innerhalb weniger Sekunden.