Walzenbeschichtung

- Übersicht über Walzenbeschichtungsanlagen

- Arten von Walzenbeschichtungsanlagen

- Aktueller Stand der Walzenbeschichtungsanlagen

Übersicht über Walzenbeschichtungsanlagen

Walzenbeschichtungsanlagen werden zur Beschichtung von flachen Objekten (Substraten) durch eine Kombination mehrerer verschiedener Walzen eingesetzt, um die gewünschte Oberflächenbeschichtung zu erhalten. Beschichtungssysteme mit Walzen sind in der Lage, durch die Kombination und Spezialisierung verschiedenster Technologien unterschiedliche Viskositäten von Beschichtungsflüssigkeiten und unterschiedliche Schichtdicken zu erzeugen. Infolgedessen wurden Walzenbeschichtungsanlagen in verschiedenen industriellen Bereichen eingesetzt, darunter elektronische Komponenten, optische und LCD-Produkte, Lebensmittel und Medizin.

Im Allgemeinen beschränkt sich der Einsatz auf die Beschichtung von relativ dünnen, flachen Objekten wie Folien und Bleche. Aber auch breite und lange Substrate (Objekte) können kontinuierlich und schnell beschichtet werden. Diese Systeme werden hauptsächlich für die Nassbeschichtung eingesetzt. In einigen Fällen wird der Prozess in einem Reinraum durchgeführt, um das Anhaften von Fremdpartikeln auf der nassen Oberfläche vor der Aushärtung zu verhindern.

Arten von Walzenbeschichtungsverfahren

Walzenbeschichtungsverfahren können basierend auf dem Zustand der Beschichtungsflüssigkeit vor der Beschichtung und der Bestimmung der Beschichtungsmenge vor oder nach der Beschichtung klassifiziert werden. Obwohl einige Anlagen mehrere Verfahren einsetzen, werden in diesem Abschnitt Beispiele für typische Beschichtungsverfahren beschrieben.

Die folgenden Klassifizierungen sind nur Beispiele. Es gibt verschiedene Möglichkeiten, die Typen zu klassifizieren, und einige können von den folgenden Beschreibungen abweichen.

Offene Streuung

In diesem Verfahren wird in der Regel ein Beschichtungskopf und ein Beschichtungstank mit konzentrierter Beschichtungsflüssigkeit, die der Atmosphäre ausgesetzt ist, verwendet. Typische Beispiele sind Gravurbeschichtungsanlagen und Umkehrbeschichtungsanlagen.

Gravurbeschichtungsanlagen

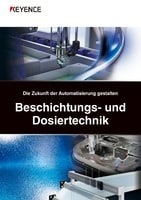

- Beispiel einer direkten Gravurbeschichtungsanlage (Gleichlauf)

-

- A. Anpresswalze

- B. Gravurwalze

- C. Rakel

- D. Beschichtungstank

Eine Gravurwalze mit ungleichmäßig gravierter Oberfläche wird in die Beschichtungsflüssigkeit im Tank eingetaucht. Nachdem die Beschichtungsflüssigkeit auf der Oberfläche der Gravurwalze mit dem Rakel abgewischt wurde, wird die in den Vertiefungen verbleibende Flüssigkeit auf die Bahn des Objekts (Substrats) übertragen. Um die Schichtdicke zu ändern, muss die Gravurwalze gegen eine mit einem anderen Muster gravierte Walze ausgetauscht werden. Offset-Gravurbeschichtungsanlagen sorgen bei hohen Geschwindigkeiten für eine glatte und gleichmäßig beschichtete Oberfläche.

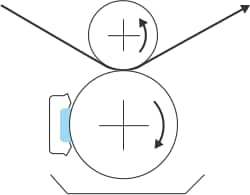

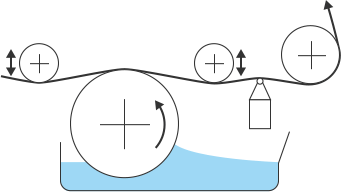

Umkehrbeschichtungsanlagen

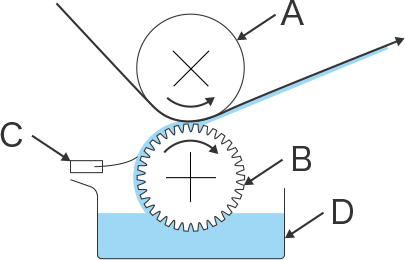

- Beispiel für eine Umkehrbeschichtungsanlage

-

Typische Umkehrbeschichtungsanlage

Umkehrbeschichtungsanlage für hochviskose Flüssigkeiten

-

- A. Anpresswalze

- B. Auftragswalze

- C. Dosierwalze

- D. Beschichtungstank

Umkehrbeschichtungsanlagen bestehen in der Regel aus einer Auftragswalze, einer Anpresswalze und einer Dosierwalze. Die Anpress- und Auftragswalzen drehen sich in die gleiche Richtung, um die Beschichtungsflüssigkeit auf die Substratbahn zu übertragen. Die Schichtdicke wird durch den Abstand zwischen Auftragswalze und Dosierwalze sowie deren Geschwindigkeit bestimmt. Es ist darauf zu achten, dass eine instabile Drehung durch unsachgemäße Walzenmontage vermieden wird. Ebenso ist die Genauigkeit des Abstands zwischen den Walzen zu beachten.

Geschlossene Beschichtung

Dieses Verfahren verhindert, dass die Beschichtungsflüssigkeit vor dem Beschichten der Atmosphäre ausgesetzt wird. Dadurch kann die Beschichtungsqualität in Abhängigkeit von der Beschichtungsflüssigkeit leichter erhalten werden. Schlitzdüsenbeschichter und Lippenbeschichter verwenden dieses Verfahren.

Schlitzdüsenbeschichter

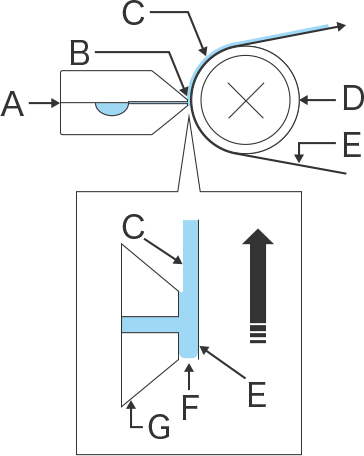

- Beispiel für eine Schlitzdüsenbeschichtungsanlage

-

- A. Düse

- B. Düsenlippe

- C. Beschichtung

- D. Anpresswalze

- E. Substrat (Bahn)

- F. Beschichtungsflüssigkeit

- G. Düsenkopf

Düsenbeschichtungsanlagen verwenden zur Durchführung des Beschichtungsprozesses die im Strangpressen verwendete Technologie des Spritzgießens. Die Beschichtungsflüssigkeit wird durch eine Düse geleitet, um einen gleichmäßigen Film zu erzeugen. Dieser Film wird auf das Substrat aufgebracht, um eine Beschichtung zu erhalten. Da die Beschichtungsflüssigkeit der Düse aus einem geschlossenen Tank unter Druck zugeführt wird, wird die Flüssigkeit nicht durch Luft beeinträchtigt, was zu einer stabilen Beschichtung führt.

Eine Schlitzdüsenbeschichtungsanlage ist ein typischer Düsenbeschichter, der eine Düse verwendet, die so konzipiert ist, dass eine gleichmäßige Menge an Beschichtungsflüssigkeit in der gesamten Breite gewährleistet ist. Durch die Scherkraft wird die Beschichtung zwischen dem Ende der Düse, der Düsenlippe und der Anpresswalze geglättet.

In den letzten Jahren wurde die Beschichtungseffizienz mit weiterentwickelten Beschichtungsanlagen, wie z. B. Mehrschicht-Schlitzdüsenbeschichtungsanlagen, verbessert, die mehrere Schichten gleichzeitig auftragen können.

Lippenbeschichtungsanlagen

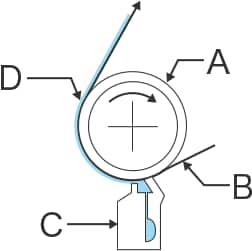

- Beispiel einer Lippenbeschichtungsanlage

-

- A. Anpresswalze

- B. Substrat (Bahn)

- C. Lippendüse

- D. Beschichtung

Lippenbeschichtungsanlagen verfügen über einen numerisch gesteuerten Beschichtungskopf, der eine einfachere Qualitätskontrolle ermöglicht. Die Beschichtungsflüssigkeit wird der Lippendüse aus einem unteren Hohlraum in den oberen Hohlraum am Ende der Lippendüse zugeführt, wo sie auf ein sich bewegendes Substrat aufgebracht wird. Das Ende der Lippe ist abgerundet, um eine Scherkraft zwischen der Spitze und dem Substrat während des Beschichtungsauftrags zu erzeugen.

Nachdosierende Beschichtung

„Vordosierende“ Beschichtungsanlagen bestimmen die Beschichtungsmenge zum Zeitpunkt des Auftrags.

Umgekehrt werden Beschichter, die zusätzliche Beschichtungen aufbringen und dann Überschüsse entfernen, um die Zielmenge zu erreichen, als „Nachdosierende“ Beschichter klassifiziert. Rakelbeschichter und Rakelwalzenbeschichter gehören zu dieser Kategorie. Die zu entfernende Menge und die Schichtdicken werden abhängig von der Form der Walze und dem eingestellten Spalt mechanisch eingestellt.

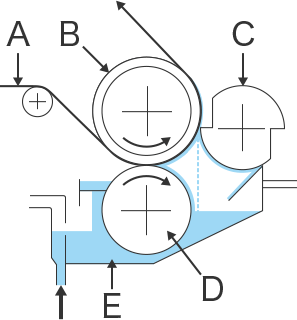

Rakelbeschichtungsanlagen

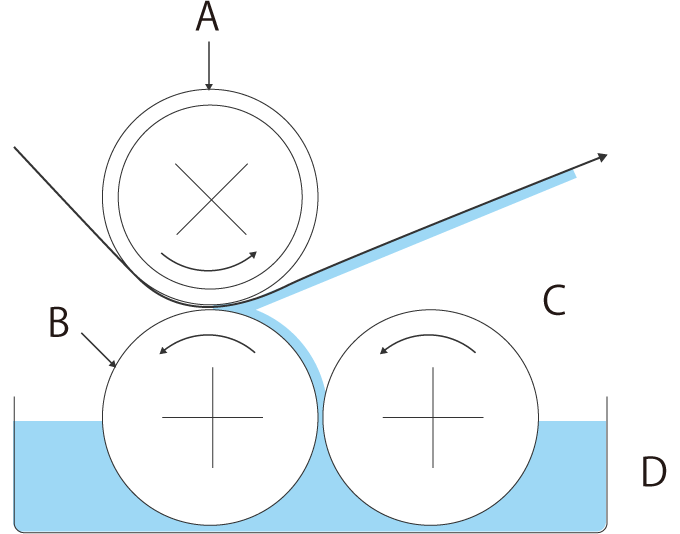

- Beispiel einer Rakelbeschichtungsanlage

-

- A. Substrat (Bahn)

- B. Anpresswalze

- C. Rakelwalze

- D. Auftragwalze

- E. Wanne

Rakelbeschichtungsanlagen bestehen aus einer Rakelwalze, einer Anpresswalze und einem Flüssigkeitsbehälter. Die Beschichtungsflüssigkeit im Flüssigkeitsbehälter wird durch den Spalt zwischen der sich drehenden Anpresswalze und der festen Rakelwalze auf die Substratbahn aufgetragen. Die Schichtdicke wird basierend auf dem Abstand zwischen der Anpresswalze und der Rakelwalze eingestellt. Bei Rakelbeschichtungsanlagen ist es wichtig, die Anordnung der Anpresswalze und der Rakelwalzenklinge sowie den Abstand zwischen den Walzen genauestens einzustellen. Es ist auch wichtig, ein Springen an den Substratnähten zu verhindern, was die Stabilität der Beschichtung beeinträchtigt und zu Flüssigkeitsaustritt führen kann.

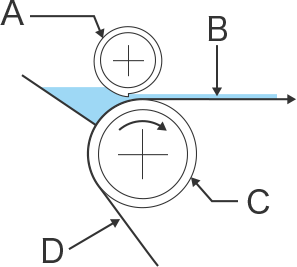

Rakelwalzenbeschichter (mit kommaförmigen Rundmessern)

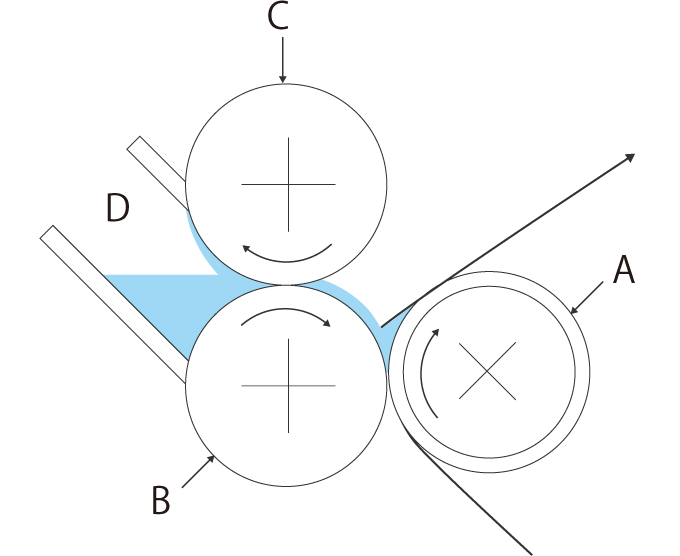

- Beispiel einer Rakelwalzenbeschichtungsanlage

-

- A. Auftragswalze

- B. Beschichtung

- C. Anpresswalze

- D. Substrat (Bahn)

Rakelwalzenbeschichtungsanlagen zeichnen sich durch eine Auftragswalze mit einer Klinge aus, die aufgrund ihrer Form als Rundmesser oder Komma-Klinge bezeichnet wird. Die Beschichtungsflüssigkeit wird zwischen der Auftragswalze und dem Substrat gebündelt, und das Blatt auf der Walze wischt überschüssige Flüssigkeit ab, um eine optimale Beschichtungsdicke zu gewährleisten. Dieses Verfahren ist im Allgemeinen für hochviskose Beschichtungsflüssigkeiten oder dicke Beschichtungen geeignet. Einige Modelle können jedoch unterschiedliche Schichtdicken unterstützen.

Beispiele für andere Verfahren

Zusätzlich stehen je nach Beschichtungszweck oder Eigenschaften des Substrats bzw. Beschichtungsflüssigkeit verschiedene andere Verfahren zur Verfügung. Einige verwenden Auftragswalzen in verschiedenen Formen, verschiedene Gegenlaufwalzen und Versätze oder eine Kombination aus anderen Walzen und Verfahren. Im Folgenden werden einige solcher Beispiele vorgestellt.

Rakelstreichanlagen

Eine Rakel und eine Anpresswalze halten eine gleichmäßige Dicke aufrecht, um eine glatte Beschichtung bei hohen Geschwindigkeiten zu ermöglichen. Bei diesem Verfahren sind Streifen (lineare Fehler) ein Problem.

Kammerrakelbeschichtungsanlage

Die Beschichtungsflüssigkeit wird aus einer Kammer zugeführt, die die Emission von Lösungsmittelgerüchen und Viskositätsänderungen verhindert und gleichzeitig einen einfachen Rakelwechsel ermöglicht. Dieses Verfahren kann für die Direktgravurbeschichtung oder für die Gegenlaufgravurbeschichtung eingesetzt werden.

Stangenbeschichtungsanlagen

Nach dem Beschichten wird anhand einer Stange eine gleichmäßig beschichtete Oberfläche geschaffen. Dieses Verfahren eignet sich für die Kleinmengen- und Hochgeschwindigkeitsbeschichtung von Grundierungen und Deckschichten.

Luftbürstenauftragmaschine

Diese Beschichtungsanlagen sind für wasserbasierte Beschichtungsflüssigkeiten geeignet. Nach der Beschichtung wird Druckluft aufgebracht, um eine gleichmäßige Beschaffenheit der beschichteten Oberfläche zu gewährleisten. Dieses Verfahren wird durch die Dicke des Substrats oder unebene Oberflächen weniger beeinflusst.

Aktueller Stand der Walzenbeschichtungsanlagen

Zusätzlich zu den oben genannten Verfahren wurden viele verschiedene Beschichtungsanlagen und Kombinationen eingesetzt, um eine glatte Beschichtung und Bedruckung mit hoher Präzision und bei hohen Geschwindigkeiten unter unterschiedlichen Bedingungen zu erreichen. Der Abschnitt beschreibt eine Vielzahl von Werkstoffen und Endprodukten, für die eine Beschichtungstechnologie erforderlich ist.

Erweiterung der Beschichtungsanwendungen

Die Nachfrage nach Massenproduktion mit Hilfe der Dünnfilmbeschichtungstechnologie ist gestiegen, was auf dünnere und funktionellere Smartphones und Tablets, die Miniaturisierung und höhere Dichte ihrer Komponenten, die wachsende Nachfrage nach Sekundärbatterien und Solarzellen sowie die verbesserte Leistung von Autos, Baumaterialien und Geweben zurückzuführen ist.

- Funktionsfolien für optische Produkte (organische Leuchtdioden, TFT-LCDs, Touchpanels usw.)

- Lichtlenkfolien, Antireflexfolien, Blendschutzfolien, Polarisationsfolien, TaC-Beschichtungen, Lichtdiffusionsfolien, Hartbeschichtungen (Displayschutzfolien), transparente leitfähige Schichten (TCO), Indexanpassungsfolien, optisch klare Klebefolien, flexible Leiterplatten, Prismenfolien

- Sekundärbatterien (Akkus) und Solarzellen

- Sekundärbatterie-Elektrodenplatten, Sekundärbatterie-Separatoren, Reflektorfolien, Lichtabschirmfolien, Fotolacke, Dekofolien, Fensterfolien, Wärmeableitfolien, Rückseitenfolien für Solarzellen, Schichtstoffe für Dünnprofilbatterien

- Elektronische Komponenten und Halbleiter

- Flexible Leiterplatten, Fotolacke, Polyimid-(PI)-Folien, beschichtete Keramikkondensatoren

- Andere Funktionsfolien und Platten (Automobil, Gehäuse, Gewebe, Medizin usw.)

- Lederbahnen, Kohlefaserprodukte, Airbags, Wärmedämmfolien, Tapeten, Polsterböden, Prepreg, Vliesstoffe, Filz, Matten, Teppichböden, wasserdichte und feuchtigkeitsdurchlässige Folien, Klebebänder, transdermale Pflaster zur Absorption von Medizin, Barriereverpackungsfolien

Entwicklung und Trends von Verfahren

Eines der Probleme beim Betrieb von Walzenbeschichtungsanlagen ist die für große Substrate erforderliche Größe der Anlage und die damit einhergehenden umfangreichen Umrüstarbeiten. In den letzten Jahren haben einige Geräte kassettenförmige Walzen eingeführt, um das Umrüsten zu erleichtern.

Während die Anlagen komplexer und komplizierter geworden sind, hat sich auch die Notwendigkeit erhöht, die Zustände der beschichteten Oberflächen, Geräte und Substrate (Objekte) durch den Einsatz von Laser-Wegmesssensoren, Kameras und Sensoren zu messen, zu überwachen und aufzuzeichnen.