Maßhaltigkeitsprüfung von Turbinenschaufeln

Die Betriebsgenauigkeit von Turbinen wirkt sich direkt auf die Effizienz der Energieumwandlung aus. Es gibt verschiedene Arten von Turbinen, die nach Energiequelle klassifiziert werden, z. B. Wasserturbinen, Dampfturbinen, Gasturbinen und Windturbinen. Unter anderem werden Gasturbinen für Generatoren und Flugzeugtriebwerke verwendet und müssen die Effizienz ihre Energieumwandlung maximieren.

In diesem Abschnitt werden Maßhaltigkeits- und Formmessungen von Turbinenschaufeln, die wichtige Teile von Gasturbinen sind, die Notwendigkeit dieser Messungen, wichtige Messpunkte und Methoden zur Optimierung ihrer Messeffizienz erläutert.

- Was ist eine Turbinenschaufel?

- Notwendigkeit der Maßhaltigkeitsprüfung von Turbinenschaufeln

- Maßhaltigkeitsprüfung von Turbinenschaufeln

- Probleme der Maßhaltigkeitsprüfung von Turbinenschaufeln und ihre Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Turbinenschaufeln

Was ist eine Turbinenschaufel?

Die Schaufeln einer Gasturbine funktionieren wie eine rotierende Schaufelkaskade, während sie von einem Fluid mit hoher Temperatur und hohem Druck durchströmt werden, das durch die Verbrennung eines Brennstoffs erzeugt wird.

Generatoren erhalten die Energie für die Rotation, indem ein Fluid mit hoher Temperatur und hohem Druck auf die Turbinenschaufeln in Wellenrichtung aufgebracht wird, während der Fluidstrom durch den Stator, eine stationäre Schaufelkaskade, gleichgerichtet wird. Gasturbinen haben eine hohe Energieumwandlungseffizienz. Der kombinierte Gas- und Dampfturbinenkreislauf (GTCC), bei dem Gasturbinen zum Einsatz kommen, wird am häufigsten für neue thermische Stromerzeugungsanlagen verwendet, da diese Technologie etwa 50% weniger CO2, NOx und andere Treibhausgase ausstößt und einen hohen Wirkungsgrad bei der Stromerzeugung aufweist, ohne dass Öl als Brennstoff verwendet wird.

Flugzeug-Düsentriebwerke nutzen einen aus den Düsen austretenden Energiestrahl als Schubkraft, ohne den Rotor zu drehen. Triebwerke, die nach diesem Prinzip arbeiten, werden Strahlturbinen genannt. Triebwerke, bei denen die Effizienz der Energieumwandlung durch den Einsatz von Strahlturbinen weiter verbessert wird, nennt man Mantelstromtriebwerke.

Notwendigkeit der Maßhaltigkeitsprüfung von Turbinenschaufeln

Die Lebensdauer von Turbinenschaufeln, die sich mit hoher Geschwindigkeit unter hoher Temperatur und hohem Druck drehen, hängt in hohem Maße von der Genauigkeit ihrer Formen und Abmessungen sowie von den Materialien ab. Die Genauigkeit der Schaufelabmessungen wirkt sich insbesondere auf die Genauigkeit der Rotorrotation aus. Fehler in den Schaufelabmessungen können eine exzentrische Drehung verursachen, die zu schweren Schäden an Lager und anderen Teilen führen kann.

Es gibt zwei Arten von Turbinenschaufeln: geschmiedete Schaufeln, die durch Schmieden und Schneiden hergestellt werden, und geschnittene Schaufeln, die aus quadratischen Metallstäben herausgeschnitten werden. Schaufeln für Großturbinen mit Durchmessern von über 3 m werden in Kombination aus Schmieden und Schneiden hergestellt. Während der Herstellung kann es beim Schmieden zu einer Volumenschrumpfung durch Abkühlung und zu Formfehlern aufgrund eines ungeeigneten Metallflusses kommen. Beim Schneiden können Defekte wie Risse und Grate an den Schnittflächen auftreten.

Außerdem kann es zu schweren Unfällen kommen, wenn die Montagegenauigkeit der bei der Wartung ausgetauschten Turbinenschaufeln gering ist. Aus diesen Gründen müssen bei der Messung von Abmessungen und Formen während der Verarbeitung und Wartung die folgenden Punkte sorgfältig beachtet werden.

Während der Verarbeitung

Dämpferdrähte, die zur Verringerung der Schwingungen von Turbinenschaufeln angebracht werden, neigen sich, wenn der Durchmesser und die Höhe der Löcher, durch die sie geführt werden, außerhalb der Toleranzen liegen. Gekippte Dämpferdrähte erhöhen die Belastung der Schaufelfüße, was zu Rissen in den Schaufeln führen kann. Wenn die Abmessungen der Turbinenschaufelfüße zudem nicht genau sind, können die Turbinenschaufeln aufgrund der während des Betriebs erzeugten Zentrifugalkraft platzen oder auseinanderbrechen. Die Abmessungen und die Form wirken sich besonders direkt auf die Festigkeit aus, wenn für die Füße eine Tannenbaumstruktur verwendet wird.

Während der Wartung

Wenn der Installationszustand oder die Spitzenform der Dämpferdrähte anormal wird oder die Füße verformt werden und sich ihr Kontaktzustand von Ebene zu Ebene während des Austauschs der Turbinenschaufeln ändert, können die Schaufeln reißen. Wenn Turbinenschaufeln wiederverwendet werden, kann ihre Einbaugenauigkeit aufgrund von Korrosion beeinträchtigt werden. Die verminderte Einbaugenauigkeit kann dazu führen, dass die Wellenmitte abweicht und die Lager beschädigt werden. Die Inspektion mit Hilfe der Maßhaltigkeitsprüfung ist für die Füße besonders wichtig, da dieser Bereich aufgrund der Hitze und des Abgasdrucks, die während des Betriebs entstehen, sowie der durch die Zentrifugalkraft erzeugten Spannungen plastisch verformt werden kann.

Die Prüf- und Testmethoden für Turbinenschaufeln sind durch verschiedene Normen wie die Japanese Industrial Standards (JIS), die Normen der International Organization for Standardization (ISO), des American National Standards Institute (ANSI) und der American Society of Mechanical Engineers (ASME) genau festgelegt. Die Abmessungen der Turbinenschaufelteile sind als wesentliche Messungen ebenfalls festgelegt. Flugzeugtriebwerke unterliegen dem internationalen System, in dem Flugzeugtriebwerke nicht vermarktet werden dürfen, ohne von der Internationalen Zivilluftfahrt-Organisation (ICAO), einer UN-Agentur, zertifiziert zu sein. Flugzeuge können ohne diese Zertifizierung nicht fliegen. Auch die Gasturbinen von Flugzeugen unterliegen diesem System. Im Gegensatz zu Flugzeuggasturbinen gibt es für Gasturbinen zur Stromerzeugung kein umfassendes internationales Normensystem. Es gibt jedoch einige Normen, die festlegen, wie ihre Leistung zu testen und zu bewerten ist.

Maßhaltigkeitsprüfung von Turbinenschaufeln

Für die Form der Turbinenschaufeln und die Ausrichtung der Turbinenwelle gelten strenge Toleranzen, um die optimale Position der Schaufeln und die aerodynamische Bewegung zu gewährleisten. Typische Turbinenschaufeln werden mit Freiformkurven geformt, was fortschrittliche Messtechniken erfordert.

Maßhaltigkeitsprüfungspunkte

Turbinenschaufeln weisen 3D-Formen vor. Daher gibt es viele sehr wichtige Messpunkte. In diesem Abschnitt werden die vier wichtigsten Punkte erläutert: Durchmesser von Turbinenstufe und Schaufelform, Montagegenauigkeit, Schaufeldicke und Wellenausrichtung.

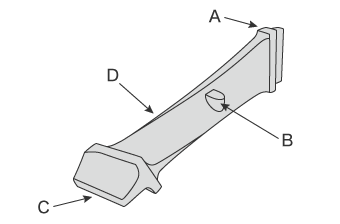

Turbinenstufendurchmesser und Turbinenschaufelform

- A

- Deckband

- B

- Halterung

- C

- Fuß

- D

- Schaufeloberfläche

Gemessen werden Turbinenstufendurchmesser, Schaufelform, Lochdurchmesser und -höhe der Dämpferdrähte. Eine Schaufel besteht aus Deckband, Halterung und Fuß. Die Abmessungen und Positionen all dieser Teile müssen bestätigt werden, damit sie innerhalb der jeweiligen Toleranzen liegen. Insbesondere das Deckband muss genau gemessen werden, da es sich an der Spitze der Schaufel befindet und die Vibrationen der rotierenden Turbine beeinflusst. Außerdem werden die Turbinenschaufeln vom Deckband bis zum Fuß verdreht und die Schaufelquerschnitte mit 3D-Kurven geformt. Es müssen viele Punkte gemessen werden, um die gesamte Oberflächenform zu erfassen, was sehr zeitaufwändig ist. Es ist eine hochpräzise, aber effiziente Messung erforderlich.

Montagegenauigkeit

Bei Wärmekraftwerken kann die Anzahl der Turbinenschaufeln 1000 übersteigen. Damit sie sich genau drehen können, ist es wichtig, nicht nur die Maßgenauigkeit jeder einzelnen Schaufel zu messen, sondern auch die Montagegenauigkeit der Schaufelabstände, den Zustand der Füße, die Installationsbedingungen für den Dämpferdraht, die Form der Spitze und andere damit verbundene Elemente. Insbesondere für das Spiel zwischen den Turbinenschaufeln und dem Schaufelring, der die Turbinenschaufeln aufnimmt, ist eine genaue Maßhaltigkeitsprüfung erforderlich, da die Toleranz selbst bei einer Turbinenstufe mit einem Durchmesser von einigen Metern nur wenige Millimeter beträgt. Üblicherweise erfolgt die Messung des Spiels mit Fühlerlehren. Eine Fühlerlehre in einer dem jeweiligen Spalt entsprechenden Größe muss an jedem Messpunkt in den Spalt eingeführt werden, um zu bestätigen, dass seine Breite innerhalb der Abmessungstoleranz liegt.

Schaufeldicke

Da die Turbinenschaufeln während des Betriebs sehr hohe Temperaturen erreichen, sind einige Schaufeln hohl, um ein Kühlmittel im Inneren zirkulieren zu lassen. Turbinenschaufeln mit dieser Struktur werden als Turbinenhohlschaufeln bezeichnet. Abweichungen der Dicke von Turbinenhohlschaufeln können die Zirkulation des Kühlmittels einschränken und somit die Kühlwirkung verringern. Dies kann zu unerwarteten Ereignissen wie Überhitzung führen. Daher ist die Messung der Schaufeldicke wichtig, um ein angemessenes Gleichgewicht zwischen optimaler Festigkeit und Kühlleistung zu gewährleisten. Genaue Dickenmessungen sind jedoch nur möglich, wenn die gesamte Schaufel vermessen wird, wofür eine genaue 3D-Messung erforderlich ist. Die Analyse, z. B. die Überprüfung mit 3D-CAD-Konstruktionsdaten, ist ein wichtiger Arbeitsschritt.

Wellenausrichtung

Die Turbinenwelle wird während der Wartung der rotierenden Ausrüstung ausgerichtet. Während des Ausrichtens können sich Wellenbefestigungsvorrichtungen aufgrund der Schwerkraft verbiegen oder das Spiel der Vorrichtungen kann die Messergebnisse beeinflussen. Wenn die Kupplungsflächen rau sind oder die Welle sich in Schubrichtung bewegt, müssen bei der Messung die durch diese Faktoren verursachten Fehler berücksichtigt werden. Um einen genauen Wert für die Wellenausrichtung zu erhalten, müssen die Messgeräte den Einfluss dieser Faktoren korrigieren, was genaue Messungen durch erfahrene Bediener erfordert.

Probleme der Maßhaltigkeitsprüfung von Turbinenschaufeln und ihre Lösungen

Es ist wichtig, nicht nur die fertigen Turbinenschaufeln zu messen, sondern auch den Montagezustand und die damit verbundenen Elemente der Turbinenschaufeln während der Herstellung. Da Turbinenschaufeln unter hohen Temperaturen und hohem Druck arbeiten, sind sie verschiedenen Auswirkungen wie Verzug, Formunterschiede und Rissen ausgesetzt. Turbinenstufen, die über einen längeren Zeitraum im Einsatz sind, müssen regelmäßig überholt werden. Da es schwierig ist, große Turbinenstufen zu einem Messraum zu transportieren, sind Messungen in den Werkzeugmaschinen erforderlich. Bei der regelmäßigen Inspektion oder dem Austausch von Turbinenstufen werden Messgeräte wie Maßbänder und Messschieber für ihre Messung verwendet. Um eine hohe Genauigkeit zu erreichen, sind jedoch mühsame Arbeiten wie wiederholte Messungen an derselben Stelle erforderlich. Diese Arbeit muss optimiert werden, da sie sich auf die Betriebsgeschwindigkeit auswirkt.

Messung des Turbinenstufendurchmessers und der Kleinteile

Große Turbinenstufen mit Durchmessern von mehr als 3 m werden in der Regel von mindestens zwei Personen gemessen. Aufgrund der großen Anzahl von Messpunkten sind diese Messungen sehr zeitaufwändig, und einige Punkte sind aufgrund ihrer komplexen Form nicht messbar. Als Messwerte werden in solchen Fällen Werte verwendet, die aus Werten an messbaren Punkten berechnet werden.

Im Folgenden sind einige Beispiele für möglicherweise auftretende Probleme aufgeführt.

- Die Abmessungen können nicht mit einem Maßband gemessen werden, da die Schaufeln den Zugang behindern.

- Messobjekte müssen auf einer Werkzeugmaschine, z. B. einer Drehmaschine, platziert werden.

- Mit Fühlerlehren ermittelte Messwerte werden nicht aufgezeichnet und können von Messgerät zu Messgerät variieren.

Mit der Modellreihe WM von KEYENCE ist die Messung des Messobjekts durch eine einzige Person möglich. Dank der intuitiven Bedienung durch einfaches Berühren des kabellosen Messtasters mit dem Messpunkt können die vertieften Bereiche des Messobjekts problemlos gemessen werden. Die Messung der Abmessungen der Schaufelteile wie Deckband, Halterung und Fuß sowie des Durchmessers der Turbinenstufen ist möglich. Zudem können 3D-Messungen, wie z. B. Lochabstand, Position, Koaxialität und Ebenheit, durchgeführt werden. Im Gegensatz zu Messungen mit Messinstrumenten wie Messschiebern und Maßbändern variieren die Ergebnisse der jeweiligen Anwender nicht, was eine quantitative Messung ermöglicht.

Genauigkeitsmessung der Schaufeleinheit

Es ist notwendig, die Teile einer Turbine, einschließlich der Schaufeln, zu messen, ohne sie bei der Wartung der Turbine zu demontieren. Montierte Turbinen sind groß und haben oft komplexe Formen, sodass es schwierig ist, ihre Abmessungen mit Maßbändern und Messschiebern zu messen. Daher sind Messgeräte ideal, die zur 3D-Messung in der Lage sind.

Die Maßhaltigkeitsprüfung von montierten Turbinen erfordert Messgeräte, die eine sofortige Messung vor Ort mit ausreichender Vielseitigkeit für komplexe 3D-Formen durchführen können.

Einsatz von Lasertrackern

- A

- Projektor und Empfänger

- B

- Reflektor

- C

- Stativ

Aus den oben genannten Gründen können Lasertracker zur Messung der Abmessungen von montierten Turbinen verwendet werden.

Ein Lasertracker ist ein optisches Messinstrument, das die 3D-Position eines Messobjekts bestimmt, indem es einen Laserstrahl auf einen Reflektor aussendet, der in Kontakt mit dem Messobjekt steht, sodass der Strahl zurück zum Projektor reflektiert wird. Im Vergleich zu typischen Portal-Koordinatenmessgeräten (KMG) können Lasertracker größere Messobjekte messen (einige Meter bis einige Dutzend Meter).

Lasertracker sind nützlich für die Messung großer Messobjekte wie Turbinen, Flugzeuge, große Anlagenteile und geschnittene Produkte, die in großen Verarbeitungsanlagen bearbeitet werden.

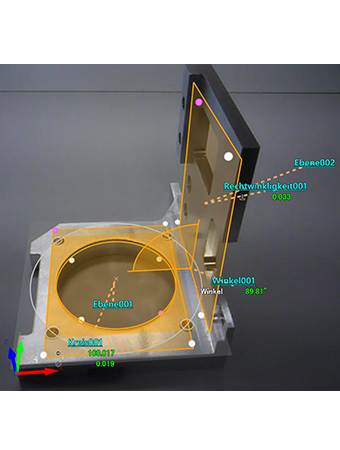

Einsatz von Großraum-Koordinatenmessgeräten

Das Mobile 3D-Koordinatenmessgerät der Modellreihe WM von KEYENCE ist ebenfalls ein Messgerät, das sich für die 3D-Messung von großformatigen Produkten wie z. B. montierten Turbinen eignet. Die Mobilität der Modellreihe WM ermöglicht es, Messungen an jedem Standort durchzuführen. Die Modellreihe WM kann auch in Umgebungen mit Betriebstemperaturen von 0°C bis 40°C und einer relativen Luftfeuchtigkeit von 20% bis 80% eingesetzt werden. Es ist kein klimatisierter Messraum erforderlich. Diese Vorteile ermöglichen eine hochpräzise 3D-Messung vor Ort, ohne dass die Turbinenschaufeln in einen Messraum gebracht werden müssen. Die Teile können vor Ort gemessen und regelmäßig überprüft werden. Hierdurch werden Ausfallzeiten der Turbinen reduziert und wird zu höheren Betriebsgeschwindigkeiten beigetragen.

Messung von gewölbten Freiformflächen

Die Modellreihe WM ermöglicht die 3D-Formmessung von Schaufeln mit komplex gekrümmten Oberflächen. Selbst Verzug und Formunterschiede, die mit Maßbändern und Messschiebern nur schwer zu messen sind, können mit CAD-Daten verglichen und in einer leicht verständlichen Farbkarte dargestellt werden.

Messung von Form- und Lagetoleranzen und Positionskoordinaten

Form- und Lagetoleranzen sowie Koordinaten können ohne Verwendung eines Koordinatenmessgeräts nicht genau gemessen werden.

Zusätzlich zu Rundheits-, Abstands- und anderen grundlegenden Messungen kann die Modellreihe WM virtuelle Punktmessungen durchführen, wie z. B. Mittelpunktmessungen, Messungen der Form- und Lagetoleranzen (Ebenheit, etc.) und XYZ-Koordinatenmessungen. Sogar die Messung der Positionskoordinaten von Messobjektspannvorrichtungen, die normalerweise Erfahrung erfordert, kann einfach durchgeführt werden.

Optimierung der Maßhaltigkeitsprüfung von Turbinenschaufeln

Die Modellreihe WM ermöglicht eine genaue 3D-Messung der Form von Turbinenschaufeln durch einfaches Antasten von Messobjekten mit dem kabellosen Messtaster. Die Modellreihe WM bietet außerdem die im Folgenden aufgeführten Vorteile.

- Hochpräzise Messung über eine Fläche von bis zu 25 m.

- Mit dem kabellosen Messtaster kann eine große Reichweite von bis zu 25 m mit hoher Genauigkeit gemessen werden. Großflächige Messobjekte, deren Messpunkte mit Brücken-KMGs, Messarmen oder mit Handmessmitteln wie Messschiebern nicht erreicht werden können, lassen sich problemlos messen.

- Messung von großen Produkten durch eine einzige Person

- Die einfache Bedienung durch einfaches Antasten der zu messenden Punkte mit dem kabellosen Messtaster ermöglicht die Messung von großen Produkten durch eine einzelne Person. Hierdurch können Prüfkosten erheblich reduziert werden.

- Das tragbare Gehäuse kann vor Ort platziert werden

- Die Haupteinheit kann auf dem Rollwagen bewegt werden. Anstatt Messobjekte zu bewegen, kann die Modellreihe WM zu den Messobjekten gebracht werden.

- Prüfung mit 3D-CAD-Daten

- Es sind Vergleichsmessungen zwischen einem zu messenden Teil und einer aus einer 3D-CAD-Datei importierten Form möglich. Die Abweichungen vom Bauteil zur 3D-CAD-Zeichnung können als Fehlfarbenvergleich dargestellt werden. Dies ist hilfreich bei Messungen von Freiformflächen und Profiltoleranzen.

Die Modellreihe WM bietet nicht nur leistungsstarke Unterstützung für die Messung der Form von Turbinenschaufelteilen und die Positionsmessung von Schaufeln während der Montage, sondern auch für die Datenanalyse und die Erstellung von Prüfberichten. Sie verbessert die Effizienz der Herstellung von Turbinenschaufeln und der für ihre Wartung und Inspektion unerlässlichen Komponenten erheblich.