Maßhaltigkeitsprüfung von Druckbehältern

Druckbehälter haben sich seit der Erfindung des Heizkessels weiterentwickelt und sind dank technologischer Innovationen in vielen Anlagen im Einsatz. Druckbehälter sind hermetische Behälter, die in vielen Anlagen, wie z. B. Chemieanlagen, Ölanlagen und Kraftwerken, eine wichtige Rolle spielen.

Die in diesen Anlagen verwendeten Druckbehälter sind groß. Das erschwert nicht nur die das Erfassen ihrer Abmessungen, sondern erfordert auch mehr als eine Person für die Messung, was zu einem hohen Arbeits- und Zeitaufwand führt. Die Verbesserung der Effizienz von Messungen für das Sicherheitsmanagement ist ein dringendes Anliegen, während gleichzeitig die Nachfrage nach höherer Messgenauigkeit steigt.

In diesem Abschnitt werden grundlegende Kenntnisse über Druckbehälter erläutert, wie z. B. ihr Aufbau, die Notwendigkeit von Maßhaltigkeitsprüfung und Messmethoden. Außerdem werden Probleme mit bisher verwendeten Messungen und deren Lösungen vorgestellt.

- Was ist ein Druckbehälter?

- Aufbau des Druckbehälters

- Notwendigkeit der Maßhaltigkeitsprüfung von Druckbehältern

- Maßhaltigkeitsprüfung von Druckbehältern

- Probleme der Maßhaltigkeitsprüfung von Druckbehältern und ihre Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Druckbehältern

Was ist ein Druckbehälter?

Druckbehälter sind hermetische Behälter, die von innen oder außen mit Druck beaufschlagt werden. Druckbehälter werden in Anlagen wie Ölanlagen, Chemiewerken und Kraftwerken eingesetzt und werden häufig für Destillation, Aufbereitung und Deflagration von flüssigen Rohmaterialien zur Herstellung von Produkten oder zur Aufnahme von Dampf verwendet.

Da der Druck in einem Behälter höher oder niedriger ist als der Umgebungsdruck, ist bei der Herstellung eine hohe Maßgenauigkeit erforderlich.

Aufbau des Druckbehälters

Es gibt viele Arten von Druckbehältern und sie bestehen alle aus vielen Teilen. Dieser Abschnitt erläutert die Teile, die in vielen Druckbehältern verwendet werden.

Ein Druckbehälterkörper besteht aus einem Mantel und Böden. Das Gehäuse ist mit geflanschten Stutzen, an denen Ventile angebracht sind, Füßen, die den Druckbehälter fixieren, und anderen Teilen ausgestattet. Diese Teile können grob in zwei Arten unterteilt werden: drucktragende Teile und nicht drucktragende Teile. Druckhaltende Teile werden an Stellen verwendet, die Druck von innen oder außen ausgesetzt sind. Mäntel, Böden, Düsen und einige andere Teile sind drucktragende Teile. Wenn diese Teile beschädigt sind, können interne Gase oder Flüssigkeiten austreten und Luft kann in den Behälter gelangen. Daher sind eine hohe Festigkeit und eine hohe Bearbeitungsgenauigkeit erforderlich.

- A

- Boden (oben)

- B

- Mantel

- C

- Boden (unten)

- D

- Fuß

- E

- Düse

- F

- Flansch

Mantel

Dies ist der Hauptteil eines Druckbehälters. Ein Mantel ist eine zylindrische Form, weil diese Form die stabilste Widerstandsfähigkeit gegen Druckeinwirkung und niedrige Herstellungskosten hat. Neben dem zylindrischen Mantel wird auch ein konischer Mantel verwendet. Konische Mäntel werden verwendet, wenn der Manteldurchmesser geändert werden muss.

Boden

Ein Boden ist ein halbkugelförmiges Teil, das hauptsächlich an den Enden eines Druckbehälters verwendet wird. Sein Querschnitt kann schalenförmig, halbelliptisch, halbkugelförmig oder konisch sein. Halbelliptische oder halbkugelförmige Boden werden für Hochdruckbehälter und schalenförmige oder konische Böden für Niederdruckbehälter verwendet. Kugelförmige Druckbehälter ohne Mantel werden als Kugelschalen bezeichnet.

Notwendigkeit der Maßhaltigkeitsprüfung von Druckbehältern

Druckbehälter werden für verschiedene Ausrüstungen verwendet, z. B. für Rohrbündelwärmetauscher, Reaktoren, atmosphärische Destillationskolonnen und Kernreaktoren. In der Vergangenheit ereigneten sich viele schwere Unfälle mit dieser Art von Geräten durch die Explosion von Druckbehältern. Daher müssen ihre Abmessungen genau überprüft werden, um zu verhindern, dass sich derartige Unfälle wiederholen. Mäntel und Böden, druckhaltende Teile, die einem hohen Innen- oder Außendruck ausgesetzt sind, müssen streng auf ihre Abmessungen, Ebenheit, Rundheit, die Position der Gewindebohrungen und den Einbauwinkel der Flanschdüsen geprüft werden, insbesondere wenn sie für große Druckbehälter verwendet werden.

Messung von Ebenheit, Rundheit und Position

Die Messung umfasst verschiedene Elemente wie Abmessungen und Formen. In diesem Abschnitt wird erläutert, wie Messungen durchgeführt und Ebenheit, Rundheit und Positionen berechnet werden. Die Ebenheit ist ein Maß für die Unregelmäßigkeiten der Oberfläche gegenüber einer Bezugsebene. Die Rundheit ist ein Maß, das angibt, wie nah ein Objekt an einem perfekten Kreis ist. Die Position ist ein Index dafür, wie genau ein Punkt auf der Grundlage von Bezugsebenen oder -linien lokalisiert ist. Diese Messungen werden unter der Bezeichnung „Form- und Lagetoleranzen“ zusammengefasst.

Die Rundheit wird verwendet, um die Genauigkeit der Mäntel und Böden, aus denen die Druckbehälterkörper bestehen, und der nach der Montage fertig gestellten Druckbehälter zu kontrollieren. Ebenheit und Position werden häufig verwendet, um die Genauigkeit von Stutzen und Flanschen vor der Installation und ihrer Installation auf Druckbehälterkörpern zu überprüfen. Diese Elemente können berechnet werden, indem die mit Handwerkzeugen oder anderen Messinstrumenten gemessenen Werte in ein Berechnungswerkzeug wie z. B. eine Tabellenkalkulationssoftware oder Berechnungswebseiten eingegeben werden. Die Form- und Lagetoleranzen können mit einem speziellen Messgerät für jede Messung oder den neuesten 3D-Koordinatenmessgeräten (CMM) direkt gemessen werden.

Ebenheit

Es gibt zwei Arten von Ebenheit: Ebenheit basierend auf der maximalen Abweichung und Ebenheit basierend auf der maximalen Neigung.

Die Ebenheit, die auf der maximalen Abweichung basiert, erhält man, indem eine Ebene festgelegt wird, die durch drei Punkte verläuft, die so weit wie möglich vom Messobjekt entfernt sind. Die maximale Abweichung von der Entwurfszeichnung an einem der festgelegten Punkte wird als Ebenheit betrachtet.

Die Ebenheit auf der Grundlage der maximalen Neigung wird ermittelt, indem ein Messobjekt zwischen parallelen Ebenen platziert und die entstehenden Lücken gemessen werden.

Rundheit

Die Zweipunktmessung wird auf der in vier oder acht Abschnitte unterteilten Außenform durchgeführt. Die Rundheit ist der Wert, den man erhält, wenn man die Differenz zwischen dem Höchst- und dem Mindestwert durch zwei teilt. Die Genauigkeit der Rundheitsmessung bei zylindrischen Objekten kann durch die Messung von mehr Punkten erhöht werden.

- Dmax

- Höchstwert

- Dmin

- Mindestwert

Position

Die Positionsbedingung gibt die Genauigkeit der Position in Bezug auf den Bezugspunkt (Bezugsebene oder -linie) an. Eine Position ist eine Abweichung, die in Richtung der X- und Y-Achse gemessen wird. Der auf jeder Achse gemessene Wert wird von dem Wert auf der Zeichnung subtrahiert, um die Abweichung zu erhalten. Die Position erhält man, indem man die Quadratwurzel aus der Summe der beiden Abweichungen zum Quadrat mit zwei multipliziert.

- ⊿X

- Abweichung in Richtung X-Achse

- ⊿Y

- Abweichung in Richtung Y-Achse

Maßhaltigkeitsprüfung von Druckbehältern

Maßungenauigkeiten bei Mänteln und Böden können zu Einsatzfehlern bei geschweißten Verbindungen führen und deren Dichtigkeit stark beeinträchtigen. Durch Schweißen zusammengesetzte Gefäßkörper und Flansche werden oft nicht wie in den Zeichnungen angegeben fertiggestellt, da die geschweißten Abschnitte durch Hitze verformt werden. Daher müssen die Abmessungen der fertigen Druckbehälter gemessen werden, um zu bestätigen, dass die Verformung innerhalb der Toleranzen liegt.

Maßhaltigkeitsprüfungspunkte

Die wichtigsten zu prüfenden Punkte und ihre Toleranzen:

Gefäßkörper (Mantel und Boden)

- A

- Boden

- B

- Mantel

- C

- Innendurchmesser

- D

- Auslegungsmaße

- Geradheit des Mantels

- Bis zu 6 mm für eine Länge von 6 m, bis zu 20 mm für die Gesamtlänge

- Rundheit des Mantels

- Die Differenz zwischen dem Höchst- und dem Mindestwert des Innendurchmessers eines Querschnitts beträgt bis zu 1%.

(Bis zu ±0,5% des in einer Zeichnung angegebenen Innendurchmessers) - Mantelform

- Spalt (1) und Spalt (2), die in der Abbildung rechts dargestellt sind, betragen jeweils bis zu ±1,25% des Innendurchmessers.

Gesamtlänge: Bis zu ±1,5 mm bei einer Länge von 1 m

Düse (einschließlich Flansch)

- A: Düsenhöhe

- Bis zu ±5 mm

- B: Einbaulage der Düse

- Bis zu ±10 mm von der Referenzlinie

Probleme der Maßhaltigkeitsprüfung von Druckbehältern und ihre Lösungen

Es ist wichtig, nicht nur die Maßgenauigkeit eines fertigen Druckbehälters zu bestätigen, sondern auch die Genauigkeit der spangebenden Bearbeitung bei der Herstellung und die Einbaugenauigkeit beim Austausch von Teilen. Üblicherweise werden diese Messungen mit Maßbändern, Messschiebern und ähnlichen Werkzeugen durchgeführt. Viele Komponenten sind groß und erfordern zur Bemessung zwangsläufig zwei bis drei Personen. Es gibt auch Probleme mit Schwankungen der Messwerte durch die verschiedenen Anwender, Schwierigkeiten beim Verständnis von Belastungstendenzen und langen Messzeiten. Ein weiteres Problem besteht darin, dass analoge Messwerkzeuge wie Handmessmittel keine direkten Messungen vornehmen können, wenn diese in Zeichnungen von der Mitte eines Tanks oder Flansches aus angegeben werden.

Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte (KMG) eingesetzt. Das Mobile 3D-Koordinatenmessgerät der Modellreihe WM von KEYENCE ermöglicht die hochpräzise Maßhaltigkeitsprüfung von Druckbehältern mit dem kabellosen Messtaster. Selbst vertiefte Bereiche von Prüfobjekten können ohne Bewegungseinschränkungen innerhalb des Messbereichs erreicht werden, was eine einfache Messung durch eine einzelne Person ermöglicht, indem das Messobjekt einfach mit dem Messtaster angetastet wird. Im Gegensatz zu Messungen mit Messinstrumenten wie Messuhren, Maßbändern und Messschiebern variieren die Ergebnisse nicht, was quantitative Messungen ermöglicht. Darüber hinaus können Maße direkt in drei Dimensionen auf der Grundlage virtueller Referenzlinien gemessen werden, wodurch sichergestellt wird, dass die in Zeichnungen angegebenen Maße mit hoher Zuverlässigkeit gemessen werden können.

Messung von Bodendurchmesser, Rundheit und anderen Elementen

Druckbehälter, die in Siedewasserreaktoren (SWR) mit einer Leistung von 1,1 Millionen kW eingesetzt werden, haben eine Höhe von etwa 22 m und eine Breite von etwa 6 m (Innendurchmesser). Die auf Druckbehältern dieser Größe montierten Böden werden anhand des Durchmessers, der Rundheit, des Radius einer Halbkugel, des Abstands von der Halbkugelspitze zur Stirnfläche und anderer damit zusammenhängender Elemente gemessen. Für die Messung mit Maßband oder Messschieber sind mindestens zwei Mitarbeiter erforderlich. Außerdem erweist sich eine genaue Messung als schwierig, da die Messwerte bei jeder Messung variieren. Die Rundheit wird beispielsweise durch die Messung der Abstände zwischen zwei Punkten mit einem Maßband überprüft. Die gemessenen Werte variieren jedoch je nach Winkel und Kraft, mit denen das Maßband auf das Messobjekt aufgebracht werden, was zu Abweichungen der Messwerte der verschiedenen Anwender führt. Um eine ausreichende Messgenauigkeit zu erreichen, ist es außerdem erforderlich, Messungen auf einer bestimmten axialen Linie zu wiederholen, was einem Arbeitsaufwand von mehreren Tagen entsprechen kann.

Die Modellreihe WM ermöglicht Messungen durch einfaches Antasten der Messpunkte mit dem Messtaster. Rundheit, halbkugelförmiger Radius und Abstände zwischen Teilen können auch durch einfaches Berühren des Referenzelements und eines Messobjekts am Boden mit dem Messtaster gemessen werden. Dies ermöglicht eine schnelle Messung durch eine einzige Person, ohne dass die Messwerte der jeweiligen Anwender unterschiedlich ausfallen. Außerdem können Abweichungen von den geplanten Toleranzen sofort beurteilt werden.

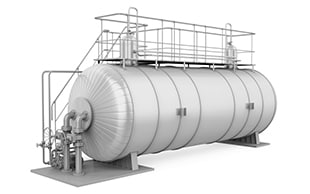

Messung der Bolzenlochposition

Die Positionen der Bolzenlöcher zur Befestigung von Trägermaterialien und Stutzen an einem Druckbehälter sind wichtige Messungen, die die Festigkeit und Stabilität nach der Installation beeinflussen. Die Positionen der Bolzenlöcher, wie z. B. die Höhe vom Boden des Druckbehälters und die Lochabstände, müssen nicht nur während der Herstellung, sondern auch bei der Auslieferung des Druckbehälters gemessen werden. Die Messung der Bolzenlöcher erfolgt anhand von Positionskoordinaten zusammen mit der Ebenheit und dem Winkel der Verbindungsflächen. Für die Durchführung dieser Messungen mit Handmessmitteln sind mehrere Mitarbeiter erforderlich. Außerdem können einige Elemente von Bolzen, die sich auf der Rückseite befinden, wie z. B. der mittlere Durchmesser eines Bolzenlochs, nicht gemessen werden, da sie durch andere Teile blockiert werden. Selbst wenn sie gemessen werden können, können die gemessenen Werte instabil sein, was einen Vergleich mit den Auslegungswerten erschwert.

Mit der Modellreihe WM ist es möglich, dass eine einzelne Person quantitative Messungen durch einfaches Antasten der Messpunkte mit dem Messtaster durchführen kann. Mit dem kabellosen Messtaster gibt es keine Bewegungseinschränkungen, wodurch die Messung von vertieften Bereichen von Messobjekten ermöglicht wird. Sogar die Winkel der Montageflächen von Trägerteilen und Düsen können durch einfaches Antasten der Messpunkte mit dem Messtaster gemessen werden. Es können sogar 3D-Positionskoordinaten gemessen werden. Darüber hinaus ist die Modellreihe WM tragbar und erfüllt damit die Anforderung, die 3D-Arbeitsgenauigkeit vor Ort zu messen, was mit herkömmlichen 3D-Koordinatenmessgeräten (CMM) nicht möglich ist.

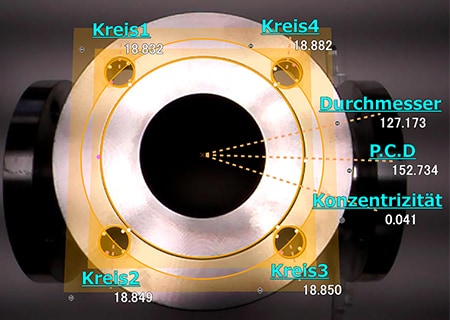

Messung des Flanscheinbauwinkels

Die Position eines auf einen großen Druckbehälter geschweißten Flansches wird durch Messung des Abstands von der Mitte des Druckbehältermantels überprüft. Der Messabstand beträgt mehrere Meter, sodass ihre Positionen mit Maßbändern oder Messschiebern gemessen werden. Die Messung des Installationswinkels und der Ebenheit erfolgt mit anderen Messinstrumenten, wie Wasserwaagen und Messschiebern. Die mit diesen Handmessmitteln erzielten Messwerte variieren jedoch je nach Winkel, Stärke und Position, mit denen diese Werkzeuge auf das Messobjekt aufgebracht werden, was zu Schwankungen der Messwerte der verschiedenen Anwender führt.

Mit der Modellreihe WM ist es möglich, dass eine einzelne Person quantitative Messungen ohne Abweichungen durch einfaches Antasten der Messpunkte mit dem Messtaster durchführen kann. Der Winkel der installierten Flansche kann auch durch einfaches Antasten mit dem Messtaster gemessen werden. Es können sogar 3D-Positionskoordinaten gemessen werden. Form- und Lagetoleranzen, wie z. B. Position und Ebenheit, können ebenfalls genau gemessen werden. Dies ermöglicht die Messung wichtiger Dimensionen, die mit bisherigen Messgeräten gemessen wurden, bei gleichzeitiger intuitiver Kontrolle der Messpunkte auf dem Monitor.

Außerdem kann die Ebenheit mit leicht verständlichen Farbkarten angezeigt werden, so dass die Abmessungen genau und einfach korrigiert werden können.

Optimierung der Maßhaltigkeitsprüfung von Druckbehältern

Die Modellreihe WM ermöglicht die Messung der Formen und Abmessungen von Teilen großer Druckbehälter durch einfache Antasten mit dem kabellosen Messtaster durch eine einzige Person. Zusätzlich zu den oben vorgestellten Leistungsmerkmalen bietet die Modellreihe WM folgende Vorteile:

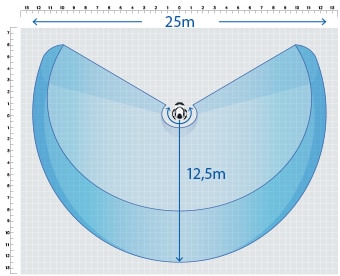

- Hochpräzise Messung über einen großen Bereich

- Ein großer Messbereich bis zu 25 m kann mit hoher Genauigkeit gemessen werden. Die Modellreihe WM ist mit dem Navigationsmessmodus ausgestattet, der die Messung am selben Punkt nach einem gespeicherten Messverfahren ermöglicht, sodass jeder die gleichen Messdaten erhalten kann.

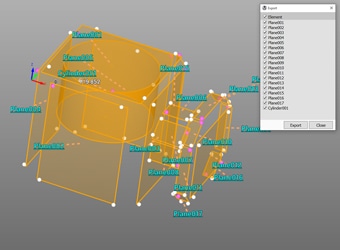

- Messergebnisse können als 3D-Modelle ausgegeben werden.

- Gemessene Elemente können als STEP/IGES-Datei exportiert werden. 3D-CAD-Daten können auf der Grundlage der Messergebnisse eines tatsächlichen Produkts erstellt werden, auch wenn keine Zeichnung vorhanden ist.

- Prüfberichte können mit Fotos erstellt werden

- Prüfberichte können automatisch mit Fotos erstellt werden, die die Erfassung der Messpunkte auf einen Blick ermöglichen. Mit diesen Prüfberichten können Sie nicht nur das Vertrauen Ihrer Geschäftspartner gewinnen, sondern auch Messergebnisse als digitale Daten speichern, was zu einer höheren Effizienz der internen Datenverwaltung führt.

- Leicht verständliche Schnittstelle

- 3D-Koordinatenmessgeräte arbeiten oft mit komplizierten und ungewohnten Befehlen. Die Modellreihe WM bietet eine intuitive Bedienung mit Bildern und Symbolen, wodurch das System leicht bedient werden kann.

Die Modellreihe WM unterstützt in hohem Maße die Analyse, wie z. B. den Vergleich mit 3D-CAD-Daten, sowie die Messung der Abmessungen und Formen der Teile von Druckbehältern. Sie verbessert die Effizienz der Herstellung von Druckbehältern und der für ihre Installation und das Qualitätsmanagement erforderlichen Arbeiten erheblich.