Maßhaltigkeitsprüfung von Förderrollen und -gestellen

Förderanlagen sind wichtige Transportgeräte, die für Materialtransportsysteme unerlässlich sind. Um die Verarbeitung und Montage auf Förderanlagen zu ermöglichen, ist ein hohes Maß an Arbeitsgenauigkeit erforderlich.

Um diese Genauigkeit zu erreichen, ist ein hohes Maß an Maßhaltigkeit erforderlich. Die Messung von Förderanlagen mit Handwerkzeugen wie Maßbändern und Messschiebern erfordert jedoch viel Personal und großen Arbeitsaufwand. Außerdem ist es schwierig, die beabsichtigten Abmessungen mit diesen Messmethoden genau zu messen, was zu einem Bedarf an Messmethoden mit besserer Effizienz und höherer Genauigkeit führt.

Förderanlagen sind sehr vielfältig. Daher wird in diesem Abschnitt die allgemeinste Art von Förderanlagen erläutert. In diesem Abschnitt werden grundlegende Kenntnisse vermittelt, wie z. B. der Aufbau und die Prinzipien von Förderanlagen, die Probleme bei der Form- und Maßhaltigkeitsprüfungen, die sich auf ihre Leistung auswirken, sowie Methoden zur Durchführung von Messungen mit besserer Effizienz und höherer Genauigkeit.

- Was ist eine Förderanlage?

- Arten von Förderanlagen

- Prinzipien und Strukturen von Förderanlagen

- Punkte für die Maßhaltigkeitsprüfung von Förderanlagen

- Probleme der Maßhaltigkeitsprüfung von Förderanlagen und ihre Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Förderanlagen

Was ist eine Förderanlage?

Eine Förderanlage ist eine Maschine, die kontinuierlich Lasten transportiert. Einige Förderanlagen verfügen über die Antriebskraft, um die transportierten Gegenstände mit konstanter Geschwindigkeit in eine festgelegte Richtung zu befördern. Dies geschieht durch Motoren, Hydraulik und Magnete. Förderanlagen, die nicht über diese Antriebskraft verfügen, transportieren das Fördergut durch Masseträgheit. Förderanlagen werden zwischen Geräten und Prozessen installiert und transportieren nicht nur Gegenstände. Die Bearbeitung und Montage kann auch während des Transports der Waren erfolgen.

Arten von Förderanlagen

Zu den Förderanlagen mit Antriebskraft gehören Förderbänder, Motorförderer, Kettenförderer, Schneckenförderer, Vibrationsförderer und Magnetförderer. Rollenförderer sind die typische Art von Förderanlagen ohne Antriebskraft.

Je nach Größe, Gewicht und Material der transportierten Gegenstände sowie der Einsatzumgebung werden unterschiedliche Förderanlagen eingesetzt. Förderanlagen werden nicht nur für den geradlinigen Transport von Gegenständen verwendet, sondern auch für die Änderung der Transportrichtung und für die Verzweigung/Anbindung von Pfaden. Die Förderanlagen können je nach verfügbarem Platz installiert werden und die zu transportierenden Gegenstände sortieren.

Diese Förderanlagen transportieren Gegenstände zwischen Geräten und Prozessen und können sogar Gegenstände zwischen Materialtransportgeräten transportieren. Daher müssen sie frei von Verzug und Verwerfungen sein. Außerdem müssen Förderanlagen genau positioniert werden können, wenn sie Gegenstände transportieren, die von automatischen Maschinen montiert oder verarbeitet werden. Daher erfordern Förderanlagen eine hochpräzise Fertigungstechnologie und eine genaue Installation, was bedeutet, dass die Maßhaltigkeitsprüfung bei jedem Prozess entscheidend ist.

Prinzipien und Strukturen von Förderanlagen

Die Maßhaltigkeitsprüfung jedes einzelnen Teils ist bei der Herstellung und Installation der Förderanlage von entscheidender Bedeutung. Daher ist es notwendig, die Prinzipien und Strukturen von Förderanlagen zu verstehen. In diesem Abschnitt werden diese Prinzipien und Strukturen am Beispiel von Förderbändern und Rollenförderern, die zu den allgemeinen Förderanlagen gehören, erläutert.

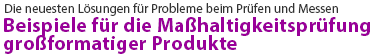

Förderbänder

Bei einem Förderband ist das Transportband so angebracht, dass es um die Antriebsscheibe läuft. Die Antriebsscheibe (Kopfscheibe) ist mit dem Antriebsmotor verbunden und erhält die Antriebskraft von diesem Motor, der die zwischen dem Transportriemen und der Antriebsscheibe erzeugte Reibungskraft in Antriebskraft umwandelt. Im Allgemeinen kann ein Förderband die Reibungskraft mit einer Oberfläche aufnehmen, was zu einer großen Transportkraft führt. Außerdem werden die zu transportierenden Gegenstände oben auf das Transportband des Förderbands gelegt, so dass nicht nur Kartons und Säcke, sondern auch Pulver und ähnliche Gegenstände transportiert werden können. Die Reibungskraft zwischen dem Transportband und den transportierten Gegenständen ist zudem so groß, so dass durch die Verwendung von schrägen Transportbändern ein schräger Transport an Steigungen und Gefällen möglich ist.

- A: Rahmen (Transportbandhalterung)

- Der Rahmen stützt das Transportband. Es gibt verschiedene Arten von Rahmen, z. B. mit Stützplatten oder Rollen.

- B: Endrolle

- Diese Rolle auf der angetriebenen Seite übt Spannung auf das Transportband aus. Er führt das Transportband und verhindert, dass es sich windet.

- C: Transportband

- Auf diesem Teil, das in der Regel aus Gummi oder Kunststoff besteht, werden die transportierten Gegenstände abgelegt.

- D: Rahmen

- Die Umlenkrolle und die Rolle sind am Rahmen befestigt, der Struktur, die das Skelett der Förderanlage bildet. Beispiele für Rahmen sind Stringer-Rahmen, die aus Stahlmaterial bestehen, das durch Pressen gebogen oder geformt wird, und Truss-Rahmen, die aus geformtem Stahlmaterial bestehen, das zu Traversen zusammengesetzt wird.

- E: Antriebsmotor

- Das ist die Quelle der Antriebskraft, die das Transportband bewegt. Es werden Induktionsmotoren, bürstenlose Motoren und Schrittmotoren verwendet. Einige Motoren verfügen auch über eine Funktion zum Einstellen der Transportgeschwindigkeit und eine elektromagnetische Bremse zum Anhalten der Motordrehung durch elektromagnetische Kraft.

- F: Antriebsriemenscheibe (Kopfriemenscheibe)

- Diese Riemenscheibe ist mit dem Antriebsmotor verbunden und treibt das Förderband an.

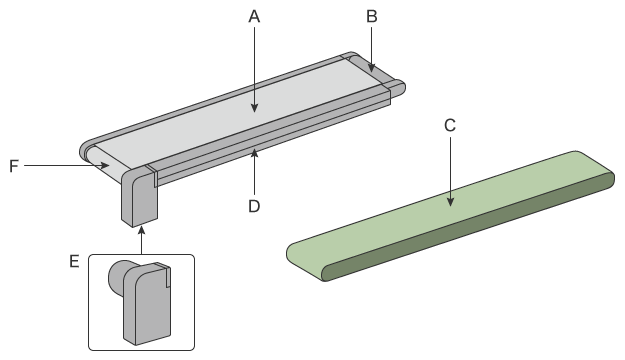

Rollenförderer

Es gibt zwei Arten von Rollenförderern: Antriebsförderer, die eine Triebkraft haben, und Freiförderer, die keine Triebkraft haben. Bei einem Antriebsförderer dreht die Triebkraft des Antriebsmotors die Transportrollen, die die Gegenstände transportieren. Die Antriebskraft wird auf verschiedene Weise übertragen, aber das Prinzip des Transports von Gegenständen durch die Drehung der von einem Motor angetriebenen Transportrollen ist das gleiche. Die Gegenstände werden durch die Reibungskraft zwischen ihnen und den Transportrollen transportiert. Ein Rollenförderer berührt die transportierten Gegenstände jedoch nur entlang einer Linie, so dass die Transportkraft geringer ist als bei einem Förderband. Ein Freiförderer hingegen transportiert Gegenstände durch die von Arbeitern verursachte Trägheit, die die Gegenstände schieben, oder durch Geräte verursacht, die als Schieber bekannt sind.

- A: Rahmen

- An diesem Rahmen sind die Rollen befestigt. Beispiele für Rahmen sind Stringer-Rahmen, die aus Stahlmaterial bestehen, das durch Pressen gebogen oder geformt wird, und Truss-Rahmen, die aus geformtem Stahlmaterial bestehen, das zu Traversen zusammengesetzt wird.

- B: Transportrolle

-

Beispiel: Riemenantrieb

Die Rollen transportieren die Gegenstände.

Bei einem Antriebsförderer sind die Rollen über einen Riemen, eine Kette usw. mit dem Antriebsmotor verbunden.

Freiförderer gibt es in Form von Rollen und Rädern und werden dort eingesetzt, wo Gegenstände von Hand geschoben werden oder sich an geneigten Flächen abwärts bewegen. - C: Messobjektführung

- Führungen verhindern, dass transportierte Gegenstände von der Förderanlage fallen.

- D: Antriebsmotor (in einem Antriebsförderer)

- Dies ist die Quelle der Antriebskraft, die die Transportrollen bewegt. Es werden Induktionsmotoren, bürstenlose Motoren und Schrittmotoren verwendet. Einige Motoren verfügen auch über eine Funktion zum Einstellen der Transportgeschwindigkeit und eine elektromagnetische Bremse zum Anhalten der Motordrehung durch elektromagnetische Kraft.

Punkte für die Maßhaltigkeitsprüfung von Förderanlagen

Die Förderanlagen werden in Produktionsstätten hergestellt und montiert, bevor sie auf den Baustellen installiert werden. Bei der Herstellung ist es wichtig, dass die Messung des Rollenabstands und der Rahmenabmessungen in dem Zustand erfolgt, in dem sich die Förderanlage während der Installation befindet.

Fehler in den Abmessungen während der Herstellung führen zu einem hohen Aufwand für Korrekturen nach der Installation und können sogar dazu führen, dass die Förderanlage zur erneuten Bearbeitung und Einstellung an die Produktionsstätte zurückgeschickt werden muss. Außerdem muss bei der Installation die Parallelität und die Höhe der Förderanlage gemessen werden, um deren ordnungsgemäße Funktion sicherzustellen.

Wird die Förderanlage nicht richtig bearbeitet und eingestellt, kann es zu Transportfehlern durch Rotationsfehler der Rollen und Windungen des Transportbandes kommen.

Maßhaltigkeitsprüfungspunkte

Die wichtigsten Messpunkte für eine Förderanlage sind die Montagegenauigkeit der Rollen und die Abmessungen des Rahmens und des Kopfrahmens.

In diesem Abschnitt werden die wichtigsten Punkte für diese beiden Maßhaltigkeitsprüfungen erläutert.

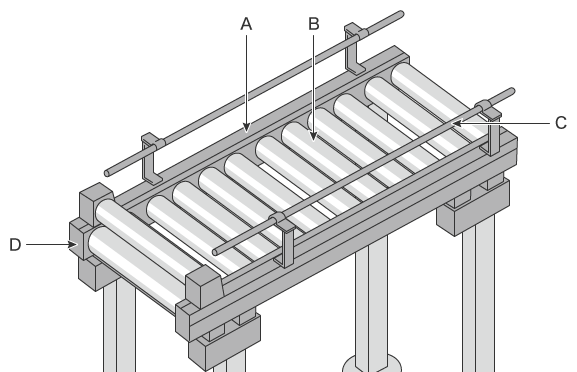

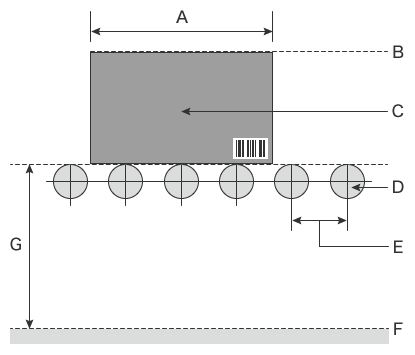

Rollenabstand und -niveau

Im Allgemeinen wird der Abstand der Rollen so festgelegt, dass die zu transportierenden Gegenstände immer mit drei oder mehr Rollen in Kontakt sind. Der Rollenabstand wird anhand von Breite, Länge und Gewicht der transportierten Gegenstände berechnet und ist so ausgelegt, dass das Gewicht der transportierten Gegenstände gleichmäßig auf alle Rollen verteilt wird.

Wenn der Rollenabstand nicht gleichmäßig ist, fällt das auf jeder Rolle lastende Gewicht unterschiedlich aus, was einen reibungslosen Transport verhindert und zu Windungen des Bandes führt (im Falle eines Förderbandes). Sind die Rollen im Verhältnis zum Boden nicht eben, ist die Bahnlinie nicht stabil, was ein großes Problem für den Transport zwischen Materialtransportgeräten darstellt.

Daher müssen Rollenabstand und -niveau nicht nur während der Herstellung, sondern auch während der Installation gemessen und zudem bestätigt werden, dass diese Werte innerhalb der Toleranzen für die Konstruktionswerte liegen.

- A

- Länge des transportierten Gegenstands

- B

- Bahnlinie

- C

- Transportierter Gegenstand

- D

- Rolle

- E

- Rollenabstand

- F

- Bodenniveau

- G

- Rollenniveau

Rahmen und Kopfrahmen

Biegungen, Verdrehungen, Niveaumängel und Fehlstellungen des Rahmens und des Kopfrahmens führen zu Windungen und einer Schieflage des Transportbands. Diese Probleme führen nicht nur zu Transportfehlern, sondern beeinträchtigen auch die Langlebigkeit der Förderanlage erheblich.

Andere Ursachen für Windungen und die Schräglage des Transportbandes sind falsche Parallelität, Position und ein falscher Winkel der Riemenscheiben. Diese Mängel können durch Anpassungen korrigiert werden. Diese Anpassungen sind jedoch nur möglich, wenn die Verarbeitung des Rahmens und die Montagegenauigkeit gewährleistet sind. Daher sind Ebenheit, Parallelität und Formunterschiede des Rahmens und des Kopfrahmens wichtige Messpunkte.

- A

- Rolle

- B

- Transportband

Probleme der Maßhaltigkeitsprüfung von Förderanlagen und ihre Lösungen

Die Genauigkeit ist nicht nur bei der Messung der Abmessungen einer fertigen Förderanlage, sondern auch bei dessen Installation und Wartung zu bestätigen. Zu den besonders wichtigen Maßhaltigkeitsprüfungen gehören Rollenabstand und -höhe sowie die Ebenheit, Parallelität und Formunterschiede des Rahmens. Bisher wurden diese Messungen mit Handwerkzeugen wie Maßbändern, Wasserwaagen und Messuhren durchgeführt. Problematisch sind jedoch die Schwankungen der Messwerte von Messgerät zu Messgerät, die Schwierigkeit, Tendenzen zu Formunterschieden zu verstehen, und die lange Messdauer.

Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte eingesetzt. Mit dem kabellosen Messtaster des Mobilen 3D-Koordinatenmessgeräts der Modellreihe WM von KEYENCE kann ein einziger Bediener hochpräzise Maßhaltigkeitsprüfungen selbst an langen Förderbändern durchführen. Selbst vertiefte Bereiche von Werkstücken können ohne Bewegungseinschränkungen innerhalb des Messbereichs erreicht werden. Abmessungen können durch einfaches Antasten von Messobjekten mit dem in einer Hand gehaltenen Messtaster gemessen werden. Im Gegensatz zu Messungen mit Handmessmitteln wie Maßbändern, Wasserwaagen und Messuhren schwanken die Ergebnisse nicht, was eine quantitative Messung ermöglicht.

Messung des Rollenabstands

Je größer der Rollendurchmesser, desto geringer der Rollreibungskoeffizient, was einen effizienteren Transport ermöglicht. Bei größeren Durchmessern verringert sich jedoch der Abstand zwischen den Rollen. Daher können die Rollen miteinander in Berührung kommen, wenn der Abstand nicht genau ist. Wenn die Rollen nicht eben sind, können die transportierten Gegenstände und das Transportband Windungen aufweisen und das auf jede Rolle wirkende Gewicht kann variieren.

Bisher wurde der Rollenabstand an einer Stelle mit Handmessmitteln wie Messschiebern und Mikrometerschrauben gemessen, aber die große Anzahl der Messpunkte führte zu einer langen Messzeit. Die gemessenen Werte variieren je nach Winkel und Kraft, mit denen diese Werkzeuge auf das Messobjekt aufgebracht werden, was zu Abweichungen der Messwerte der verschiedenen Bediener führt.

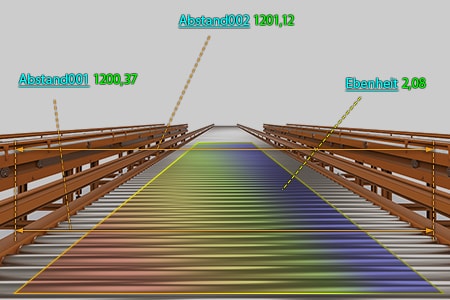

Mit der Modellreihe WM kann der Bediener Messungen durchführen, indem er den Messtaster einfach an den zu messenden Stellen anlegt. Durch einfaches Antasten des Messobjekts mit dem Messtaster kann der Bediener nicht nur den Rollenabstand, sondern auch die Parallelität zwischen den Rollen und die Höhe nach der Installation messen. Selbst 3D-Abstände und Koordinaten können direkt gemessen werden. Dies ermöglicht eine schnelle Messung durch eine einzelne Person, ohne dass die Messwerte zwischen den Bedienern variieren, selbst wenn diese mit dem Messvorgang nicht vertraut sind.

Messung von Ebenheit, Parallelität und Formunterschieden von Rahmen und Kopfrahmen

Die Maßgenauigkeit des Rahmens und des Kopfrahmens einer Förderanlage wirkt sich auf die Montagegenauigkeit aller Teile der Förderanlage aus. Daher sind Maßkontrollen nicht nur während der Herstellung, sondern auch nach der Installation wichtig.

Die Abmessungen der Förderanlage, des Rahmens und des Kopfrahmens wurden bisher üblicherweise mit Maßbändern gemessen. Da es sich bei den Messungen nach der Installation um lange Strecken handelt, wurde die Länge außerdem mit einem Laser-Längenmessgerät und die Parallelität mit einer Wasserwaage gemessen. Allerdings sind für solche Messungen mehrere Bediener erforderlich, was sie ineffizient macht. Zudem erwies es sich als schwierig, Ebenheit und Formunterschiede in Werte umzurechnen.

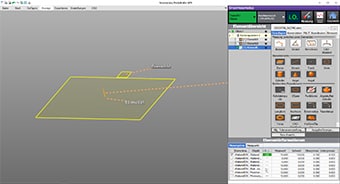

Mit der Modellreihe WM kann eine einzelne Person sogar lange Förderanlagen messen. Die Genauigkeit ist höher als die eines Maßbands oder eines Lasers zur Längenmessung, Ebenheit und Formunterschiede können in Werte umgewandelt werden, und der Abstand zwischen virtuellen Linien kann ebenfalls visualisiert werden. Außerdem können Verzug und Formunterschiede mit Farbkarten angezeigt werden, so dass die Abmessungen genau und einfach korrigiert werden können. Darüber hinaus kann die Modellreihe WM dank der Mobilität des Geräts auf die Baustelle mitgenommen werden, um dort sofort den Stand der Installation messen.

Optimierung der Maßhaltigkeitsprüfung von Förderanlagen

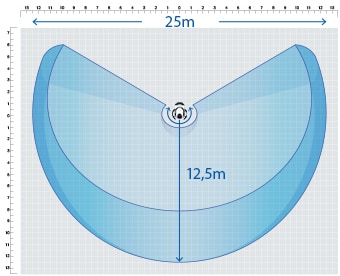

Die Modellreihe WM ermöglicht die Messung von Formen und Abmessungen von Teilen langer Förderanlagen durch einfaches Antasten der Messobjekte mit dem kabellosen Messtaster durch eine einzige Person. Zusätzlich zu den in den obigen Beispielen vorgestellten Leistungsmerkmalen bietet die Modellreihe WM folgende Vorteile.

- Hochpräzise Messung über einen großen Bereich

- Ein großer Messbereich bis zu 25 m kann mit hoher Genauigkeit gemessen werden. Die Modellreihe WM ist mit dem Navigationsmessmodus ausgestattet, der die Messung am selben Punkt nach einem gespeicherten Messverfahren ermöglicht, sodass jeder die gleichen Messdaten erhalten kann.

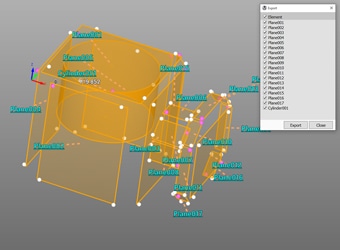

- Messergebnisse können als 3D-Modelle ausgegeben werden.

- Gemessene Elemente können als STEP/IGES-Datei exportiert werden. 3D-CAD-Daten können auf der Grundlage der Messergebnisse eines tatsächlichen Produkts erstellt werden, auch wenn keine Zeichnung vorhanden ist.

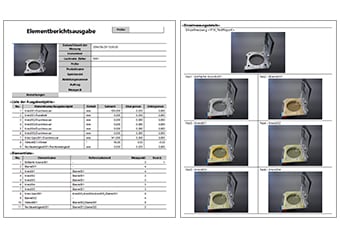

- Prüfberichte können mit Fotos erstellt werden

- Prüfberichte können automatisch mit Fotos erstellt werden, die es Ihnen ermöglichen, Messpunkte auf einen Blick zu verstehen. Mit diesen Prüfberichten können Sie nicht nur das Vertrauen Ihrer Geschäftspartner gewinnen, sondern auch Messergebnisse als digitale Daten speichern, was zu einer höheren Effizienz der internen Datenverwaltung führt.

- Leicht verständliche Schnittstelle

- 3D-Koordinatenmessgeräte arbeiten oft mit komplizierten und ungewohnten Befehlen. Die Modellreihe WM bietet eine intuitive und für jeden leicht verständliche Bedienung mit Bildern und Symbolen.

Die Modellreihe WM unterstützt in hohem Maße die Analyse, wie z. B. den Vergleich mit 3D-CAD-Daten, sowie die Messung der Abmessungen und Formen der Teile von Förderanlagen. Sie verbessert die Effizienz der Herstellung von Förderanlagen und der für ihre Installation und das Qualitätsmanagement erforderlichen Arbeiten erheblich.